Еткс электромеханик по лифтам: Страница не найдена

ЕТКС. Электромеханик по лифтам (8-й разряд)

(введено Приказом Минздравсоцразвития РФ от 31.07.2007 N 497)

Характеристика работ. Выполнение работ по модернизации лифтового оборудования, включая оборудование с программным управлением на базе микропроцессорной техники, программируемых устройств управления электроприводами лифтов. Комплексное техническое обслуживание, проверка, ремонт, наладка и испытание локальных контроллеров распределенной системы управления лифтами. Диагностика микропроцессорного оборудования, аппаратуры электронного управления, локальных контроллеров и аппаратуры передачи данных на базе микропроцессорных схем высокой степени сложности. Ремонт и параметрическая наладка частотно-регулируемых электроприводов лебедки лифта и привода дверей. Комплексное регулирование электронных устройств микропроцессорных систем управления лифтами.

Должен знать: алгоритмы функционирования электронного оборудования и микропроцессорных систем электропривода и автоматики лифтов; конструктивные особенности систем управления лифтами и систем передачи данных о неисправностях в локальных сетях системы управления лифтами и глобальных сетях системы мониторинга за работой лифтов; методы и способы переналадки электронного оборудования систем электропривода и автоматики лифтов.

Требуется среднее профессиональное образование, стаж работы электромехаником по лифтам 7-го разряда не менее 2 лет или стаж работы не менее трех лет по другим наименованиям профессий рабочих по техническому обслуживанию микропроцессорной техники.

Примеры работ

1. Лифты специальные, модернизированные – выявление и устранение неисправностей с заменой элементной базы.

2. Локальные контроллеры – техническое обслуживание, проверка, ремонт, наладка.

3. Микропроцессорные системы – комплексное регулирование электронных устройств лифтов с системой управления группой лифтов.

4. Частотно-регулируемые приводы – настройка параметров программ электроприводов лебедки и привода дверей лифта, выполнение наладочных работ.

Курсы обучения на электромеханика по лифтам 5-го разряда в г. Внуково. Официальное удостоверение.

- org/ListItem”>Главная

- Обучение рабочим профессиям

- Электромеханик по лифтам

- Электромеханик по лифтам 5-й разряд

Для большинства рабочих профессий законодательно установлено требование по повышению квалификации не реже 1 раза в 5 лет. Регламентируется это требование ТК РФ, Профстандартами и федеральными законами. Если данное требование для конкретной специальности не установлено, то согласно ст. 196 ТК РФ принять решение о повышении квалификации может работодатель или сам сотрудник в любой момент.

Карточка рабочей профессии электромеханик по лифтам 5-й разряд ЕТКС

Раздел “Профессии рабочих, общие для всех отраслей народного хозяйства “

§ 330. Электромеханик по лифтам 5-й разряд

Электромеханик по лифтам 5-й разряд

Что должен знать и уметь специалист профессии электромеханика по лифтам 5-го разряда в соответствии с ЕТКС (Единый тарифно-квалификационный справочник работ и профессий рабочих):

Характеристика работ.

Выполнение работ по демонтажу, ремонту и монтажу лифтового оборудования в группе лифтов до трех. Проверка, регулирование и испытание лифтов с системой управления группой лифтов до трех. Определение и устранение неисправностей лифтов с системой управления группой лифтов до трех, в том числе с применением печатного монтажа электрических схем управления с электронными микроэлементами. Периодическое и частичное техническое освидетельствование лифтов.Должен знать:

технические требования на испытание лифтов; требования, предъявляемые к качеству ремонта, монтажа и испытаний механического и электрического оборудования лифтов; сроки службы деталей и узлов и способы проведения мероприятий по их увеличению; положение о системе планово-предупредительных ремонтов; конструктивное устройство оборудования лифтов; принципиальные, электрические схемы управления группой лифтов до трех; основы радиоэлектронной техники.

Примеры работ

:1. Блок с системой управления группой лифтов до трех – выявление и устранение неисправностей, наладка системы управления.

2. Лифты с автоматическим приводом дверей шахты и кабины – ремонт, замена и регулирование.

3. Низковольтное комплектное устройство – разборка, регулирование и замена составляющих элементов, сборка.

4. Платы печатные, отдельные элементы электроники – замена.

Стоимость и сроки

Зачем проходить курсы обучения на электромеханика по лифтам 5-го разряда

В исполнение статьи 143 ТК РФ, по ЕТКС профессия электромеханика по лифтам подразделяется на квалификационные разряды. Электромеханик по лифтам 5-го разряда по ЕТКС имеет право выполнять лишь тот круг обязанностей, который предусмотрен данным уровнем квалификации.

С учетом динамики развития всех сфер производства и повышения конкуренции, рекомендуем регулярно повышать разряд, даже если государственные стандарты не устанавливают такого требования. Повышение разряда электромеханика по лифтам 5-го разряда позволяет сотруднику:

- соблюдать требования законодательства по соответствию уровня квалификации занимаемой должности;

- овладеть новыми знаниями и навыками, необходимыми для практической деятельности;

- расширь свой круг полномочий, а, следовательно, претендовать на более высокий уровень оплаты труда;

- получить конкурентные преимущества на рынке труда;

- занимать руководящие должности.

Для работодателя также выгодно направлять сотрудника на обучение, ведь более квалифицированный сотрудник сможет выполнять свои обязанности на новом уровне. Более того, не придется бояться претензий и штрафов со стороны надзорных органов, если сотрудник уже выполняет обязанности, не соответствующие его уровню квалификации.

Получить коммерческое предложение

Отправим всё, что нужно знать!

Где в г. Внуково пройти повышение квалификации электромеханика по лифтам 5-го разряда

Повысить уровень квалификации (разряд) вы можете в центре обучения и сертификации ИСОЦЕНТР. Обучение рабочим профессиям – одно из наших главных направлений, поэтому мы точно знаем, как дать своим студентам только полезную информацию, применимую на практике.

Курсы повышения квалификации в ИСОЦЕНТР – это:

- дистанционный формат обучения без отрыва от работы;

- учебные программы, разработанные профессиональными педагогами при поддержке практикующих специалистов;

- обучение в любое удобное время с любого устройства с выходом в интернет;

- поддержка куратора, который даст развернутый ответ на любые вопросы;

- максимально сжатые сроки обучения и получения удостоверения.

По итогу курса студенты сдают итоговое тестирование. 99% наших учеников проходят тестирование с первого раза, ведь материалов курса более чем достаточно для прохождения экзамена.

Дитанционное обучение

Возможность дистанционного обучения профессии Электромеханик по лифтам 5-й разряд без отрыва от производства;

2500 программ

Мы предоставляем обучение более чем по 2500 курсам от ведущих преподавателей

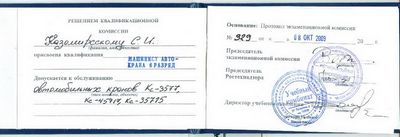

Официальное удостверение

Вы получите установленное законодательством удостоверение с указанием полученного разряда

Документы по завершению курсов

Слушателям, прошедшим курс и подтвердившим свои знания успешной сдачей экзамена выдается:

- корочка электромеханика по лифтам 5-го разряда – установленное законодательством удостоверение с указанием полученного разряда;

- протокол экзаменационной комиссии, подтверждающий прохождение аттестации;

- копия лицензии учебного центра и документы для бухгалтерского учета – при надобности.

Важно получить удостоверение (корочку) электромеханика по лифтам 5-го разряда только в специализированном учебном центре, который имеет лицензию Минобразования и аккредитацию Минтруда. Ведь проверяющий в любой момент может проверить достоверность сведений, направив официальный запрос в организацию, выдавшую документ. ИСОЦЕНТР имеет все необходимые лицензии, поэтому наши сертификаты котируются для любых инстанций и предприятий.

Отзывы о нашей работе

Рекомендации наших учеников раскажут о наших преимуществах. Ваши отзывы помогают нам становиться лучше.

Отправляйте обратную связь на [email protected]

Получал удостоверение электромеханика по лифтам 5-го разряда. Веду частную практику, но даже не ожидал, что клиентов станет настолько больше. Все-таки официальный документ многое решает, сейчас никто не хочет проблем с надзорными органами.

Хочу сказать спасибо организаторам курса за полезные знания, которые действительно пригодились. Обязательно вернусь еще на повышение разряда.

Саша Давыдов

Срочно нужна была корочка электромеханика по лифтам 5-го разряда, появилась свободная вакансия, а без удостоверения брать не хотели. Обратился в ИСОЦЕНТР, так как понравилась цена за обучение, и не пожалел. На курсе все по делу, техподдержка качественная, вопросов не остается.

Михаил Яковлев

Расчет стоимости за 1 минуту

Хотите получить полный расчет стоимости?

Единый тарифно-квалификационный справочник должностей руководителей, специалистов и других служащих, еткс.

Электромеханик по испытанию и ремонту электрооборудования Электромеханик по лифтам 1-й разряд

Электромеханик по испытанию и ремонту электрооборудования Электромеханик по лифтам 1-й разряд Характеристика работ .

1. Опиливание поверхностей, зачистка заусенцев деталей.

2. Исправление резьбы плашками и метчиками.

4. Резка стальных канатов ручным способом.

5. Промывка и смазка деталей.

6. Замена осветительных ламп.

7. Внешний осмотр механизмов, узлов и электрических аппаратов лифта.

8. Проверка наличия и исправности освещения шахты, кабины и машинного помещения, а также состояния ограждения шахты и кабины.

9. Эвакуация пассажиров из кабины лифта в случае его внезапной остановки.

10. Выполнение работ по демонтажу, ремонту и монтажу лифтового оборудования под руководством электромеханика по лифтам более высокой квалификации.

Должен знать:

Приемы слесарной обработки деталей;

– назначение и условия применения слесарного инструмента и линейных измерительных инструментов;

– основные размеры резьбы крепежных деталей;

– наименование и назначение смазочных материалов;

– основные сведения об устройстве и назначении лифта и его составных частей;

– назначение электрических аппаратов;

Примеры работ .

1. Болты, винты, гайки – прогонка резьбы плашками и метчиками.

2. Детали из листовой и угловой стали – опиливание поверхности и зачистка заусенцев.

3. Сталь полосовая круглая и угловая – резка ножовкой по готовой разметке.

4. Узлы и детали механизмов и электроаппаратов – чистка, промывка и смазка после разборки.

Характеристика работ .

1. Слесарная обработка деталей по 11 – 14 квалитетам.

2. Размотка каната из бухты и отмеривание требуемой длины.

3. Заготовка труб под электропроводку по готовой разметке.

4. Заправка инструмента.

5. Разметка и вырубка прокладок по чертежам и эскизам.

6. Разборка и сборка механических и автоматических замков, затворов, концевых выключателей, этажных переключателей, вызывных аппаратов.

7. Определение и устранение неисправностей в цепях освещения, сигнализации и управления приводом лифтов в релейно-контакторных системах управления лифтами.

8. Выполнение работ по демонтажу, ремонту и монтажу лифтового оборудования под руководством электромеханика по лифтам более высокой квалификации.

Должен знать:

Приемы и последовательность выполнения операций слесарной обработки деталей;

– порядок разборки и сборки узлов и механизмов лифтов;

– общие сведения о допусках и посадках и порядок обозначения их на чертежах;

– устройство подъемных механизмов (лебедок), блоков, шкивов, барабанов;

– основные сведения об устройстве и назначении типовых лифтов;

– электрические схемы цепей освещения, сигнализации и системы управления приводами лифтов;

– основы электротехники;

– устройство электродвигателей переменного тока;

– правила технической эксплуатации электроустановок потребителей;

Примеры работ .

1. Болты, гайки, винты – нарезка резьбы метчиками и плашками.

2. Детали из полосовой и угловой стали – разметка, кернение и сверление отверстий переносными электроинструментами.

3. Ниши, борозды, отверстия в перегородках и стенах – пробивка по готовой разметке и заделка.

4. Светильники, патроны, выключатели, штепсельные розетки и вызывные аппараты – ремонт и установка после снятия напряжения в соответствующих цепях.

Характеристика работ .

2. Проверка и регулирование механического и электрического оборудования лифтов в одиночном режиме управления.

3. Определение и устранение неисправностей в цепях освещения, сигнализации и управления приводом лифтов.

4. Слесарная обработка деталей по 7 – 11 квалитетам.

5. Установка, центровка, подключение электродвигателей.

6. Разделка и пайка различными припоями кабелей и проводов, прокладка их в трубах или жгутах в шахте и в машинном помещении.

7. Замена стальных канатов с креплением их к подвесным узлам кабины и противовеса.

8. Клепка деталей.

Должен знать:

Технические требования, предъявляемые к демонтажу, ремонту и монтажу оборудования лифтов;

– принципиальные схемы управления лифтами в одиночном режиме;

– способы соединения, оконцевания и присоединения проводов и жил кабелей;

– последовательность разборки и сборки механических узлов и электроаппаратов;

– устройство асинхронных двигателей, трансформаторов, реле и магнитных пускателей, ловителей резкого торможения;

– правила пользования электроизмерительными приборами и средствами линейно-угловых измерений;

– основы электротехники;

– правила устройства и безопасной эксплуатации лифтов;

– правила устройства электроустановок в части, касающейся требований, предъявляемых к электрооборудованию лифтов.

Примеры работ .

1. Приборы электроизмерительные – определение параметров электрических цепей.

2. Станции управления с релейно-контакторной аппаратурой – регулирование электроаппаратов, зачистка контактов.

3. Трансформаторы – установка и подключение.

4. Электродвигатели – разборка, чистка, ремонт, смазка, сборка.

Характеристика работ .

1. Выполнение работ по демонтажу, ремонту и монтажу лифтового оборудования.

2. Проверка, регулирование и испытание оборудования лифтов в группе лифтов до двух.

3. Разборка и сборка лебедки.

4. Замена червячной пары в редукторе.

5. Изготовление установочных и разметочных шаблонов.

6. Проверка мегомметром состояния изоляции и измерение величины ее сопротивления в электродвигателях, трансформаторах, в кабельных сетях и цепях систем управления.

7. Подготовка лифта к техническому освидетельствованию.

8. Ведение необходимой технической документации.

Должен знать:

Технологию разборки и сборки узлов лифтового оборудования;

– принципиальные электрические схемы обслуживаемых лифтов;

– устройство полупроводниковых элементов схемы;

– способы демонтажа, монтажа и замены электропроводки цепей освещения, сигнализации и управления, технические требования, предъявляемые к ним;

– марки и сечения проводов, правила комплектации проводов, плавких вставок и аппаратов защиты в зависимости от токовой нагрузки;

– основы радиотехники;

– принцип действия двухсторонней громкоговорящей связи при диспетчерском управлении лифтами.

Примеры работ .

1. Выпрямители полупроводниковые – сборка, замена и включение в цепь.

2. Лебедки различных типов – разборка, сборка, регулирование, замена сальников, подшипников.

3. Оборудование шахты лифтов – проверка и регулирование регламентированных размеров и зазоров.

4. Электропроводка цепей освещения, сигнализации и управления – изготовление жгутов разводки проводов и их замена в шахте, машинном и блочном помещениях.

Характеристика работ .

1. Выполнение работ по демонтажу, ремонту и монтажу лифтового оборудования в группе лифтов до трех.

2. Проверка, регулирование и испытание лифтов с системой управления группой лифтов до трех.

3. Определение и устранение неисправностей лифтов с системой управления группой лифтов до трех, в том числе с применением печатного монтажа электрических схем управления с электронными микроэлементами.

4. Периодическое и частичное техническое освидетельствование лифтов.

Должен знать:

Технические требования на испытание лифтов;

– требования, предъявляемые к качеству ремонта, монтажа и испытаний механического и электрического оборудования лифтов;

– сроки службы деталей и узлов и способы проведения мероприятий по их увеличению;

– положение о системе планово-предупредительных ремонтов;

– конструктивное устройство оборудования лифтов;

– принципиальные, электрические схемы управления группой лифтов до трех; основы радиоэлектронной техники.

Примеры работ .

1. Блок с системой управления группой лифтов до трех – выявление и устранение неисправностей, наладка системы управления.

2. Лифты с автоматическим приводом дверей шахты и кабины – ремонт, замена и регулирование.

3. Низковольтное комплектное устройство – разборка, регулирование и замена составляющих элементов, сборка.

4. Платы печатные, отдельные элементы электроники – замена.

Характеристика работ .

1. Выполнение работ по демонтажу, ремонту и монтажу лифтового оборудования в группе лифтов до шести и скоростных лифтов.

2. Проверка, регулирование и испытание оборудования лифтов с системой управления группой лифтов до шести.

3. Определение и устранение неисправностей в механических узлах, системах освещения, сигнализации и управления в группе лифтов до шести и скоростных лифтов.

4. Снятие характеристик электронных плат.

Должен знать:

Технические требования, предъявляемые к монтажу и ремонту скоростных лифтов;

– основы радиоэлектроники;

– принципиальные электрические схемы управления группой лифтов до шести;

– устройство масляных буферов;

– схемы внутренних соединений обмоток электрических машин постоянного тока, генераторов, тиристорных регуляторов, применяемых на скоростных лифтах;

– правила применения используемых контрольно-измерительных приборов;

– методику проведения испытаний лифтов в групповом режиме.

Примеры работ .

1. Буфера масляные – монтаж и испытания.

2. Ловители комбинированные – разборка, сборка, регулирование.

3. Системы освещения, сигнализации, управления лифтами в группе до шести – выявление и устранение неисправностей.

4. Телескопические приводы дверей – демонтаж, монтаж, наладка.

Характеристика работ .

1. Выполнение работ по ремонту, техническому обслуживанию и испытанию лифтового оборудования.

2. Проверка, регулирование и наладка систем управления лифтами с применением микроэлектронной и микропроцессорной техники.

3. Диагностика электронных узлов и плат с точностью до электронного элемента.

4. Разборка устройств, узлов лифтового оборудования и их ремонт с заменой деталей и электронных элементов.

5. Проверка, ремонт, регулирование и наладка электроприводов лифтов.

6. Подготовка оборудования частотно-регулируемых электроприводов лифтов к испытаниям.

7. Настройка программ в электронных устройствах управления лифтами при проведении испытаний и в рабочих режимах.

Должен знать:

Конструктивные, электрические и другие особенности электронных устройств на базе микропроцессоров;

– систему программирования микропроцессоров в устройствах управления лифтами и частотных преобразователях электроприборов главного привода и привода дверей лифтов;

– методы диагностики и ремонта микропроцессорных устройств и оборудования лифтов;

– устройство, назначение и возможности использования контрольно-измерительной и диагностической аппаратуры при проверке и наладке электронного оборудования систем управления лифтами;

– технические требования, предъявляемые к ремонту электронных устройств систем управления лифтами на базе микропроцессорной техники;

– основы и принципы построения распределенных микропроцессорных систем управления лифтами.

Требуется среднее профессиональное образование, стаж работы электромехаником по лифтам 6-го разряда не менее одного года или стаж работы не менее двух лет по другим наименованиям профессий рабочих по техническому обслуживанию микропроцессорной техники.

Примеры работ .

1. Низковольтное комплектное устройство с применением микроэлектроники и микропроцессорной техники – выявление и устранение неисправностей.

2. Сложное контрольно-измерительное оборудование – ремонт и настройка.

3. Частотно-регулируемый электропривод – подготовка к испытаниям, введение и настройка программ.

4. Электронные узлы и платы – диагностика с точностью до электронного элемента оборудования, ремонт с заменой деталей и электронных элементов.

Характеристика работ .

1. Выполнение работ по модернизации лифтового оборудования, включая оборудование с программным управлением на базе микропроцессорной техники, программируемых устройств управления электроприводами лифтов.

2. Комплексное техническое обслуживание, проверка, ремонт, наладка и испытание локальных контроллеров распределенной системы управления лифтами.

3. Диагностика микропроцессорного оборудования, аппаратуры электронного управления, локальных контроллеров и аппаратуры передачи данных на базе микропроцессорных схем высокой степени сложности.

4. Ремонт и параметрическая наладка частотно-регулируемых электроприводов лебедки лифта и привода дверей.

5. Комплексное регулирование электронных устройств микропроцессорных систем управления лифтами.

Должен знать:

Алгоритмы функционирования электронного оборудования и микропроцессорных систем электропривода и автоматики лифтов;

– конструктивные особенности систем управления лифтами и систем передачи данных о неисправностях в локальных сетях системы управления лифтами и глобальных сетях системы мониторинга за работой лифтов;

– методы и способы переналадки электронного оборудования систем электропривода и автоматики лифтов.

Требуется среднее профессиональное образование, стаж работы электромехаником по лифтам 7-го разряда не менее 2 лет или стаж работы не менее трех лет по другим наименованиям профессий рабочих по техническому обслуживанию микропроцессорной техники.

Примеры работ .

1. Лифты специальные, модернизированные – выявление и устранение неисправностей с заменой элементной базы.

2. Локальные контроллеры – техническое обслуживание, проверка, ремонт, наладка.

3. Микропроцессорные системы – комплексное регулирование электронных устройств лифтов с системой управления группой лифтов.

4. Частотно-регулируемые приводы – настройка параметров программ электроприводов лебедки и привода дверей лифта, выполнение наладочных работ.

Профессиональный стандарт по профессии Электромеханик по лифтам – .

Единый тарифно-квалификационный справочник работ и профессий рабочих (ЕТКС)

Часть №2 выпуска №2 ЕТКС

Выпуск утвержден Постановлением Минтруда РФ от 15.11.1999 N 45

(в редакции Приказа Минздравсоцразвития РФ от 13.11.2008 N 645)

§ 181. Электромеханик по средствам автоматики и приборам технологического оборудования 3-го разряда

Характеристика работ . Ремонт, технологическое обслуживание, сборка, проверка, испытание, монтаж, наладка и сдача со снятием схем отдельных узлов, блоков и механизмов электромеханических, электронных и электрических элементов оборудования контрольно-измерительных приборов, средств автоматики и электроавтоматики, систем вычислительной техники, регулируемых электроприводов и устройств с программным управлением в составе технологического оборудования.

Должен знать: устройство отдельных узлов, блоков и механизмов; назначение, условия применения и основные сведения о работе обслуживаемого оборудования; методы безопасного ведения работ по обслуживанию и ремонту оборудования; кинематические передачи и технические приводы; основы электротехники и радиотехники.

§ 182. Электромеханик по средствам автоматики и приборам технологического оборудования 4-го разряда

Характеристика работ . Ремонт, техническое обслуживание, сборка, проверка, испытание, монтаж, наладка и сдача в эксплуатацию электронных, электрических и электромеханических элементов оборудования контрольно-измерительных приборов, средств автоматики и электроавтоматики, систем вычислительной техники, станков и другого оборудования с устройствами программного управления с заменой или доводкой и подгонкой сменных узлов, блоков и механизмов в составе технологического оборудования. Диагностирование неисправностей электронных блоков и узлов с точностью до сменного блока или типового элемента замены программными средствами или автономными приборами. Ремонт и регулирование электронных, электрических и электромеханических блоков и узлов, аналого-цифровых устройств, регулируемых электроприводов, устройств программного управления. Ввод программ вручную и контроль их отработки на системах программного управления.

Должен знать: конструктивные и электрические особенности электронных устройств и блоков; устройство и назначение электронных устройств, алгоритм их функционирования и взаимосвязь с другими устройствами; методы диагностирования и способы тестирования электронных блоков и узлов; методы и порядок обслуживания оборудования; методы ремонта и восстановления сменных электронных узлов и блоков; технические требования, предъявляемые к работоспособности электронных устройств; основы программирования, точной механики, автоматики, вычислительной техники.

§ 183. Электромеханик по средствам автоматики и приборам технологического оборудования 5-го разряда

Характеристика работ . Ремонт, техническое обслуживание, полная автономная и комплексная проверка, испытание, монтаж, наладка и сдача в эксплуатацию электронных, электрических и электромеханических элементов оборудования контрольно-измерительных приборов и установок, средств вычислительной техники, средств автоматики, станков и оборудования с программным управлением в соответствии с требованиями технических условий и с использованием тестового программного обеспечения. Ремонт, наладка и испытание электронных устройств и изделий, спроектированных на основе микроэлектронных и интегральных схем. Поиск неисправностей с точностью до функционального типового элемента замены (ТЭЗ). Ремонт плат электронных устройств управления, программного управления, вычислительной техники, аналого-цифровых устройств. Диагностирование неисправностей систем программного управления. Выполнение работ на серийных образцах новой техники. Устранение потока отказов систем вычислительной техники, средств автоматики, контрольно-измерительных приборов и установок, станков и оборудования с программным управлением и заменой отказавших сменных узлов, регулированием и с частичной разборкой оборудования.

Должен знать: конструктивные особенности обслуживаемого оборудования; принципиальные и функциональные схемы систем программного управления; методы разборки, сборки, ремонта, монтажа, регулирования и испытаний обслуживаемого оборудования, узлов и блоков; применяемую оснастку, технологическое оборудование и микропрограммное обеспечение; назначение, принцип действия и взаимодействия отдельных устройств и изделий в составе подсистем и комплексов; методы работы со стендовым оборудованием при ремонте ТЭЗ и источников питания; принцип установки режимов работы отдельных устройств, блоков, приборов и узлов и сдача их в эксплуатацию с использованием специальных систем программного управления; систему команд устройств и блоков; состав, типы и методы работы используемых образцов контрольно-измерительной аппаратуры и испытательных стендов; основы микроэлектротехники.

§ 184. Электромеханик по средствам автоматики и приборам технологического оборудования 6-го разряда

Характеристика работ . Ремонт, техническое обслуживание, полная автономная и комплексная проверка, испытание, монтаж, наладка и сдача в эксплуатацию электронных, электрических и электромеханических комплексов устройств и изделий контрольно-измерительных приборов, установок и аппаратуры, систем вычислительной техники, средств автоматики, многооперационных станков и другого оборудования с программным управлением в соответствии с требованиями технических условий и с использованием тестового программного обеспечения. Ремонт в составе технологического оборудования сменных узлов и блоков на базе микропроцессорных интегральных серий элементов. Диагностирование электронного микропроцессорного оборудования с использованием пакетов программного и микропрограммного обеспечения. Ремонт, регулирование и обслуживание электронной части пропорционального и непропорционального электроприводов. Восстановление узлов, блоков и механизмов обслуживаемого оборудования.

Должен знать: конструкцию, назначение, условия эксплуатации электронного микропроцессорного оборудования; способы и методы электрической, электронной автономной и комплексной наладки электронного микропроцессорного оборудования; архитектуру и алгоритмы работы применяемых микропроцессорных серий электронных интегральных схем, систему команд, способы и методы программирования устройств и блоков, технические требования, предъявляемые к ремонту электронных устройств оборудования на базе микропроцессоров, электроавтоматики, станков и оборудования с программным управлением; аналоги импортных интегральных микросхем и других комплектующих изделий.

Требуется среднее профессиональное образование.

§ 185. Электромеханик по средствам автоматики и приборам технологического оборудования 7-го разряда

Характеристика работ . Ремонт, техническое обслуживание, проверка, испытание, монтаж, наладка и сдача в эксплуатацию электронных устройств на базе микропроцессоров, мини- и микро-ЭВМ, управляющих модулей многооперационных станков с программным управлением, роботизированных технических комплексов (РТК), гибких производственных систем (ГПС), персональных ЭВМ и терминальных устройств системы телеобработки. Диагностирование электронных узлов и модулей с точностью до электронного элемента в составе оборудования. Разборка устройств и ремонт узлов с заменой отказавших электронных элементов. Регулирование, наладка и проверка электронных устройств управления в автономном и рабочем режимах. Ремонт и регулирование электроприводов, управляемых мини- и микро-ЭВМ. Подготовка, введение и отладка программ в электронных устройствах управления. Программирование микропроцессоров.

Должен знать: конструктивные, электрические и другие особенности электронных устройств на базе микропроцессоров или работающих под управлением мини- и микро-ЭВМ и микропроцессоров; методы диагностирования и ремонта микропроцессорных устройств и изделий; устройство, назначение и возможности использования контрольно-измерительной и диагностической аппаратуры на базе микропроцессорной техники; технические требования, предъявляемые к ремонту электронных устройств оборудования на базе микропроцессоров, мини- и микро-ЭВМ; основы схемотехники, микропроцессорной техники, робототехники; принцип построения ГПС.

Требуется среднее профессиональное образование.

§ 186. Электромеханик по средствам автоматики и приборам технологического оборудования 8-го разряда

Характеристика работ . Участие в разработке и конструировании опытных образцов электронной техники, в модернизации оборудования с программным управлением на базе микропроцессорных серий интегральных схем, устройств программного управления и электроавтоматики, направленных на повышение надежности работы оборудования. Комплексное техническое обслуживание, наладка, ремонт, проверка, испытание, монтаж и сдача в эксплуатацию аппаратуры передачи данных на базе матричных схем и другого сложного электронного оборудования. Диагностирование микропроцессорного оборудования, аппаратуры электронного управления и аппаратуры передачи данных на базе микропроцессорных схем большой степени интеграции. Ремонт и параметрическая наладка электроприводов, систем управления, вычислительных комплексов. Комплексное регулирование электронных устройств РТК и ГПС.

Должен знать: архитектуру, алгоритм функционирования и систему машинных команд заказных схем большой и средней степени интеграции, конструктивные и архитектурные особенности систем управления и систем передачи данных в локальных и глобальных сетях; методы диагностирования и устранения неисправностей функционирующих в реальном режиме РТК, ГПС и системах передачи данных с применением различных контроллеров; методы и способы переналадки электронного оборудования систем управления и аппаратуры передачи данных.

Требуется среднее профессиональное образование.

Характеристика работ . Ремонт, сборка и испытание несложных электроагрегатов и авиационных деталей. Пайка и распайка авиационных деталей и узлов в несложных агрегатах, выполнение необходимых слесарных операций. Определение основных неисправностей деталей ремонтируемого электрооборудования и устранение их. Определение комплектности электрооборудования, снятого с летательного аппарата. Подготовка и подбор деталей к сборке электроагрегатов. Проведение измерений в цепях постоянного тока при помощи электроизмерительных приборов (амперметра, вольтметра, омметра, тестера) и несложных установок, полумонтажных и монтажных схем и технической документации.

Должен знать: назначение, принцип действия и конструкцию несложных электроагрегатов; технологию разборки, очистки и сборки электроагрегатов; технические условия на ремонт электроагрегатов; основные сведения о материалах, применяемых при ремонте обслуживаемого оборудования; технологию паяльных работ; назначение и правила применения испытательных установок, приспособлений, контрольно-измерительных приборов и источников электропитания, находящихся на обслуживаемом производственном участке; основы электротехники, электромеханики и слесарного дела; правила чтения чертежей и схем.

Примеры работ

1. Арматура сигнальных осветительных приборов типа СЛЦ, СЛМ, СЛШ, ВЛС, КПС – разборка, сборка, проверка.

2. Держатели предохранителей типа ПМ, ДП, ВП, ПВ – ремонт.

3. Колодки контактные – разборка, замена, сборка.

4. Концевые выключатели – ремонт, сборка, проверка.

5. Панели амортизационные, площадки и кронштейны крепления оборудования – ремонт и установка.

6. Плафоны типа ППС, ПСГ, ПССО – сборка и установка.

7. Розетки и вилки – ремонт, замена, проверка.

8. Сирены, звонки типа С, ЗП, ЛУН – проверка, ремонт, сборка.

§ 236. Электромеханик по испытанию и ремонту электрооборудования 4-го разряда

Характеристика работ . Разборка, ремонт, сборка и регулирование средней сложности электроагрегатов. Определение технического состояния элементов, входящих в электромеханизм. Устранение неисправностей в электромеханизмах, требующих слесарных работ. Ремонт электрических жгутов средней сложности с заделкой наконечников и пайкой штепсельных разъемов. Определение состояния электропроводов при помощи электроизмерительных приборов. Испытание несложного электрооборудования с использованием специальных стендов и установок. Оформление карт ремонта.

Должен знать: конструкцию ремонтируемых летательных аппаратов; конструкцию, назначение, принцип работы, места установки и крепления применяемых приборов, электромеханизмов и аппаратуры; технологию ремонта и регулирования электрооборудования; правила проверки сопротивления изоляции электропроводов; основные сведения о марках, назначении и свойствах материалов, применяемых в электрооборудовании, а также при его ремонте; основные сведения о системе допусков и посадок, параметрах обработки поверхностей; электрические и кинематические схемы ремонтируемых электроагрегатов; методику испытаний электроагрегатов и их деталей на испытательных стендах; устройство применяемых электроизмерительных приборов и правила пользования ими; основные законы электротехники, электроники; техническую и рабочую документацию; слесарное дело в объеме выполняемой работы.

Примеры работ

1. Автоматы типа АВП, АВ, АВД, АМО – разборка, ремонт, сборка.

2. Амперметры типа А, АФ – ремонт, регулирование.

3. Блоки типа БПС – ремонт.

4. Вольтметры типа ВП, ЭВ, ВФ, ВА, ЛУН – ремонт, регулирование.

5. Датчики растормаживания – разборка, ремонт, сборка.

6. Замки типа ЗМ – ремонт, регулирование, сборка.

7. Катушки зажигания типа СК, КНА, КМБ, КР – ремонт с установкой в агрегаты.

8. Пневмовыключатели типа УП – ремонт, регулирование.

9. Электрогидрокраны типа ГА – ремонт, регулирование.

10. Электронагреватели, калориферы – ремонт, сборка, регулирование.

§ 237. Электромеханик по испытанию и ремонту электрооборудования 5-го разряда

Характеристика работ . Ремонт, сборка, регулирование, испытание и дефектация электроагрегатов средней сложности, проверка их под напряжением на летательном аппарате. Выполнение работ по балансировке якорей генераторов и электродвигателей. Разборка сложных электроагрегатов. Определение технического состояния ремонтируемого электрооборудования. Сборка и монтаж приспособлений и небольших установок для регулирования и испытания электроагрегатов. Градуировка и тарировка приспособлений электрооборудования. Обнаружение неисправностей эксплуатируемых приспособлений и установок. Расчет параметров нагревательных приборов. Выполнение необходимых слесарных и паяльных работ.

Должен знать: конструкцию, назначение, принцип действия ремонтируемого электрооборудования; технологию разборки, ремонта, сборки, регулирования и испытания ремонтируемых электроагрегатов; технические условия на ремонтируемые электроагрегаты и электроприборы; способы определения и устранения основных неисправностей в ремонтируемом электрооборудовании; методику регулирования и проверки ремонтируемого оборудования; принцип действия генераторов, электродвигателей, коммутационной аппаратуры; основы электротехники, механики, фототехники.

Примеры работ

1. Автоматы защиты типа АЗП – ремонт, испытание.

2. Блоки контакторов типа АПТ – ремонт, регулирование, испытание.

3. Блоки трансформаторов – испытание, замена.

4. Блоки и элементы систем типа БТТ, БУК, БУСО, БИФ, ИПО – ремонт, доводка, испытание.

5. Выпрямительные устройства – ремонт, проверка под током.

6. Генераторы типа ВГ, ГСК, ГСН, ГСП – ремонт, сборка, испытание.

7. Коллекторы переводов автоматики двигателей – ремонт, сборка, испытание.

8. Микромашины следящих систем типа СС, ВД – ремонт.

9. Панели энергоузлов, панели имитации и контроля, пульты типа ЛУН – проверка и ремонт.

10. Системы управления сбросом тормозных парашютов – проверка, ремонт, испытание.

11. Фотоконтрольные приборы типа ФКП, ПАУ – сборка, испытание.

§ 238. Электромеханик по испытанию и ремонту электрооборудования 6-го разряда

Характеристика работ . Ремонт, сборка, регулирование, испытание и дефектация сложных электроагрегатов и автоматических устройств летательных аппаратов. Определение степени годности сложного электрооборудования. Принятие решения и выбор метода устранения неисправностей электрооборудования. Выполнение с помощью справочника расчетов параметров отдельных участков электрических схем. Выполнение слесарно-доводочных работ по 6 – 7 квалитетам с пайкой электроэлементов при ремонте сложных электромеханизмов. Выявление и устранение неисправностей электрооборудования. Оформление формуляров и аттестатов.

Должен знать: назначение, конструкцию, принцип действия и правила эксплуатации аппаратуры регулирования электромеханизмов и двигателей; технологию ремонта, сборки, регулирования и доводки сложного электрооборудования; виды, причины, способы выявления и устранения неисправностей; виды антикоррозийных и лакокрасочных покрытий; основные сведения о правилах и процедурах сертификации электроизделий; правила пользования измерительной техники; основы электромеханики, автоматического регулирования, фототехники.

Примеры работ

1. Аппаратура регулирования типа КПР, КОЧ – доводка, испытание.

2. Блоки и элементы систем типа БА, БАР, БДУ, БОГ, БОЧ, БОП, АДС, МВД, УВВ – дефектация, ремонт, испытания.

3. Генераторы типа ГТ, ГС, СТС, СГС, СГК – ремонт, регулирование, испытание.

4. Герцметры типа ГФ, ЧФ – ремонт, испытание.

5. Доски, пульты, щитки с ШР более 20 штырей – ремонт, регулировка, испытание.

6. Компрессоры, кондиционеры – ремонт, испытание.

7. Коробки распределительные, центральное распределительное устройство мотогондол левой и правой – ремонт с распайкой и испытание.

8. Стартеры воздушные – ремонт, доводка, регулирование, испытание.

9. Трансформаторы высоковольтных, импульсных и высокочастотных систем – ремонт, испытание.

10. Фары типа ЛФСВ, МПРФ, ПРФ, ФБВ – ремонт, испытание.

11. Фильтровентиляционные установки – ремонт, испытание.

12. Электродвигатели типа МТГ, ЭПВ, ЭПК, МГВ, МГУ, МРТ – ремонт, доводка, испытание.

§ 239. Электромеханик по испытанию и ремонту электрооборудования 7-го разряда

Характеристика работ . Ремонт, настройка и доводка сложных систем и агрегатов электрооборудования летательных аппаратов с обеспечением вывода их на заданные параметры работы. Сборка по чертежам сложных испытательных установок и приспособлений для производственных нужд. Градуировка и тарировка сложных типов электрических приспособлений и установок. Определение неисправностей эксплуатируемых приспособлений и установок. Настройка, доводка систем электроснабжения совместно с пускорегулирующей аппаратурой. Определение степени годности сложного электрооборудования.

Должен знать: основные методы дефектации сложного электрооборудования и систем автоматического регулирования; конструкцию, принцип действия, правила регулирования и эксплуатации испытательных установок, источников электрического питания, электрических приспособлений и электроизмерительных приборов; основные требования, предъявляемые к сертифицированным изделиям; основы электроники, теории автоматического регулирования, вычислительной техники и программирования; правила чтения электронных схем любой сложности.

Требуется среднее профессиональное образование.

Примеры работ

1. Блоки управления температурой – ремонт, сборка, испытание, доводка.

2. Комплексный регулятор двигателя – сборка, испытание.

3. Коробки и блоки автоматики типа АВЗ, АРУ, КЗУ – сборка, испытание, регулирование.

4. Корректоры напряжения типа ЦКН и ДКН – испытание, регулирование.

5. Магнитные головки и кодоводисковые системы – ремонт, регулирование.

6. Преобразователи электрические – ремонт, проверка, испытание.

7. Сигнализаторы опасных температур – ремонт, регулирование, испытание.

8. Сигнализаторы типа РИО – регулирование, испытание.

9. Системы противообледенительные, управления триммеров – дефектация, ремонт, испытание, регулирование.

10. Терморегулирующие устройства типа ТР, РД, ТРВ – ремонт, регулирование.

11. Шкафы стабилизированного электрического питания системы ВП-М – испытание.

§ 240. Электромеханик по испытанию и ремонту электрооборудования 8-го разряда

Характеристика работ . Комплексная наладка, регулирование и сдача в эксплуатацию сложных и экспериментальных систем электрооборудования летательных аппаратов с выполнением восстановительных ремонтных работ. Диагностировка, испытание и анализ отказов в работе электронных систем, автоматических устройств, панелей, пультов, сложных электроагрегатов, программных механизмов. Систематизация отказов в работе электрооборудования и разработка рекомендаций для их устранения и предупреждения. Проведение испытаний при помощи точных измерительных средств, сервисных установок, их наладка и регулирование. Дефектация и отбраковка электроагрегатов в соответствии с техническими условиями. Составление принципиальных схем и эскизов с выполнением необходимых расчетов на изготовление установок для регулирования и испытания отдельных систем электрооборудования.

Должен знать: конструкцию ремонтируемых систем электрооборудования; технологию ремонта, сборки, регулирования и испытания сложных электрических систем; способы обнаружения и устранения наиболее сложных неисправностей, встречающихся в электрооборудовании; порядок организации комплекса работ по наладке, регулированию и поиску неисправностей в системах электрооборудования летательных аппаратов; требования, предъявляемые к сертифицированным изделиям; конструкцию применяемых средств измерения параметров электрооборудования и способы их проверки; основы теории автоматического регулирования, вычислительной техники.

Требуется среднее профессиональное образование.

Примеры работ

1. Автоматические панели типа АПД – ремонт, регулирование, испытание.

2. Аэрофотоаппараты типа АФА, НАФА – испытание и регулирование.

3. Вакуумные насосы типа ВН – испытание, регулирование.

4. Механизмы программные – испытание, ремонт, регулирование.

5. Микромашины систем автоматики и вычислительной техники – испытание.

6. Регуляторы температуры типа РТ, РПР, ЭРД – испытание, обнаружение неисправностей.

7. Системы аварийного покидания – ремонт, испытание.

8. Системы дистанционного управления – ремонт, доводка.

9. Системы запуска – ремонт.

10. Системы электронные управления двигателями – ремонт, испытание, регулирование.

Характеристика работ. Ремонт, сборка и испытание несложных электроагрегатов и авиационных деталей. Пайка и распайка авиационных деталей и узлов в несложных агрегатах, выполнение необходимых слесарных операций. Определение основных неисправностей деталей ремонтируемого электрооборудования и устранение их. Определение комплектности электрооборудования, снятого с летательного аппарата. Подготовка и подбор деталей к сборке электроагрегатов. Проведение измерений в цепях постоянного тока при помощи электроизмерительных приборов (амперметра, вольтметра, омметра, тестера) и несложных установок, полумонтажных и монтажных схем и технической документации.

Должен знать: назначение, принцип действия и конструкцию несложных электроагрегатов; технологию разборки, очистки и сборки электроагрегатов; технические условия на ремонт электроагрегатов; основные сведения о материалах, применяемых при ремонте обслуживаемого оборудования; технологию паяльных работ; назначение и правила применения испытательных установок, приспособлений, контрольно-измерительных приборов и источников электропитания, находящихся на обслуживаемом производственном участке; основы электротехники, электромеханики и слесарного дела; правила чтения чертежей и схем.

Примеры работ

1. Арматура сигнальных осветительных приборов типа СЛЦ, СЛМ, СЛШ, ВЛС, КПС – разборка, сборка, проверка.

2. Держатели предохранителей типа ПМ, ДП, ВП, ПВ – ремонт.

3. Колодки контактные – разборка, замена, сборка.

4. Концевые выключатели – ремонт, сборка, проверка.

5. Панели амортизационные, площадки и кронштейны крепления оборудования – ремонт и установка.

6. Плафоны типа ППС, ПСГ, ПССО – сборка и установка.

7. Розетки и вилки – ремонт, замена, проверка.

8. Сирены, звонки типа С, ЗП, ЛУН – проверка, ремонт, сборка.

§ 236. Электромеханик по испытанию и ремонту электрооборудования (4-й разряд)

Характеристика работ. Разборка, ремонт, сборка и регулирование средней сложности электроагрегатов. Определение технического состояния элементов, входящих в электромеханизм. Устранение неисправностей в электромеханизмах, требующих слесарных работ. Ремонт электрических жгутов средней сложности с заделкой наконечников и пайкой штепсельных разъемов. Определение состояния электропроводов при помощи электроизмерительных приборов. Испытание несложного электрооборудования с использованием специальных стендов и установок. Оформление карт ремонта.

Должен знать: конструкцию ремонтируемых летательных аппаратов; конструкцию, назначение, принцип работы, места установки и крепления применяемых приборов, электромеханизмов и аппаратуры; технологию ремонта и регулирования электрооборудования; правила проверки сопротивления изоляции электропроводов; основные сведения о марках, назначении и свойствах материалов, применяемых в электрооборудовании, а также при его ремонте; основные сведения о системе допусков и посадок, параметрах обработки поверхностей; электрические и кинематические схемы ремонтируемых электроагрегатов; методику испытаний электроагрегатов и их деталей на испытательных стендах; устройство применяемых электроизмерительных приборов и правила пользования ими; основные законы электротехники, электроники; техническую и рабочую документацию; слесарное дело в объеме выполняемой работы.

Примеры работ

1. Автоматы типа АВП, АВ, АВД, АМО – разборка, ремонт, сборка.

2. Амперметры типа А, АФ – ремонт, регулирование.

3. Блоки типа БПС – ремонт.

4. Вольтметры типа ВП, ЭВ, ВФ, ВА, ЛУН – ремонт, регулирование.

5. Датчики растормаживания – разборка, ремонт, сборка.

6. Замки типа ЗМ – ремонт, регулирование, сборка.

7. Катушки зажигания типа СК, КНА, КМБ, КР – ремонт с установкой в агрегаты.

8. Пневмовыключатели типа УП – ремонт, регулирование.

9. Электрогидрокраны типа ГА – ремонт, регулирование.

10. Электронагреватели, калориферы – ремонт, сборка, регулирование.

§ 237. Электромеханик по испытанию и ремонту электрооборудования (5-й разряд)

Характеристика работ. Ремонт, сборка, регулирование, испытание и дефектация электроагрегатов средней сложности, проверка их под напряжением на летательном аппарате. Выполнение работ по балансировке якорей генераторов и электродвигателей. Разборка сложных электроагрегатов. Определение технического состояния ремонтируемого электрооборудования. Сборка и монтаж приспособлений и небольших установок для регулирования и испытания электроагрегатов. Градуировка и тарировка приспособлений электрооборудования. Обнаружение неисправностей эксплуатируемых приспособлений и установок. Расчет параметров нагревательных приборов. Выполнение необходимых слесарных и паяльных работ.

Должен знать: конструкцию, назначение, принцип действия ремонтируемого электрооборудования; технологию разборки, ремонта, сборки, регулирования и испытания ремонтируемых электроагрегатов; технические условия на ремонтируемые электроагрегаты и электроприборы; способы определения и устранения основных неисправностей в ремонтируемом электрооборудовании; методику регулирования и проверки ремонтируемого оборудования; принцип действия генераторов, электродвигателей, коммутационной аппаратуры; основы электротехники, механики, фототехники.

Примеры работ

1. Автоматы защиты типа АЗП – ремонт, испытание.

2. Блоки контакторов типа АПТ – ремонт, регулирование, испытание.

3. Блоки трансформаторов – испытание, замена.

4. Блоки и элементы систем типа БТТ, БУК, БУСО, БИФ, ИПО – ремонт, доводка, испытание.

5. Выпрямительные устройства – ремонт, проверка под током.

6. Генераторы типа ВГ, ГСК, ГСН, ГСП – ремонт, сборка, испытание.

7. Коллекторы переводов автоматики двигателей – ремонт, сборка, испытание.

8. Микромашины следящих систем типа СС, ВД – ремонт.

9. Панели энергоузлов, панели имитации и контроля, пульты типа ЛУН – проверка и ремонт.

10. Системы управления сбросом тормозных парашютов – проверка, ремонт, испытание.

11. Фотоконтрольные приборы типа ФКП, ПАУ – сборка, испытание.

§ 238. Электромеханик по испытанию и ремонту электрооборудования (6-й разряд)

Характеристика работ. Ремонт, сборка, регулирование, испытание и дефектация сложных электроагрегатов и автоматических устройств летательных аппаратов. Определение степени годности сложного электрооборудования. Принятие решения и выбор метода устранения неисправностей электрооборудования. Выполнение с помощью справочника расчетов параметров отдельных участков электрических схем. Выполнение слесарно-доводочных работ по 6 – 7 квалитетам с пайкой электроэлементов при ремонте сложных электромеханизмов. Выявление и устранение неисправностей электрооборудования. Оформление формуляров и аттестатов.

Должен знать: назначение, конструкцию, принцип действия и правила эксплуатации аппаратуры регулирования электромеханизмов и двигателей; технологию ремонта, сборки, регулирования и доводки сложного электрооборудования; виды, причины, способы выявления и устранения неисправностей; виды антикоррозийных и лакокрасочных покрытий; основные сведения о правилах и процедурах сертификации электроизделий; правила пользования измерительной техники; основы электромеханики, автоматического регулирования, фототехники.

Примеры работ

1. Аппаратура регулирования типа КПР, КОЧ – доводка, испытание.

2. Блоки и элементы систем типа БА, БАР, БДУ, БОГ, БОЧ, БОП, АДС, МВД, УВВ – дефектация, ремонт, испытания.

3. Генераторы типа ГТ, ГС, СТС, СГС, СГК – ремонт, регулирование, испытание.

4. Герцметры типа ГФ, ЧФ – ремонт, испытание.

5. Доски, пульты, щитки с ШР более 20 штырей – ремонт, регулировка, испытание.

6. Компрессоры, кондиционеры – ремонт, испытание.

7. Коробки распределительные, центральное распределительное устройство мотогондол левой и правой – ремонт с распайкой и испытание.

8. Стартеры воздушные – ремонт, доводка, регулирование, испытание.

9. Трансформаторы высоковольтных, импульсных и высокочастотных систем – ремонт, испытание.

10. Фары типа ЛФСВ, МПРФ, ПРФ, ФБВ – ремонт, испытание.

11. Фильтровентиляционные установки – ремонт, испытание.

12. Электродвигатели типа МТГ, ЭПВ, ЭПК, МГВ, МГУ, МРТ – ремонт, доводка, испытание.

§ 239. Электромеханик по испытанию и ремонту электрооборудования (7-й разряд)

Характеристика работ. Ремонт, настройка и доводка сложных систем и агрегатов электрооборудования летательных аппаратов с обеспечением вывода их на заданные параметры работы. Сборка по чертежам сложных испытательных установок и приспособлений для производственных нужд. Градуировка и тарировка сложных типов электрических приспособлений и установок. Определение неисправностей эксплуатируемых приспособлений и установок. Настройка, доводка систем электроснабжения совместно с пускорегулирующей аппаратурой. Определение степени годности сложного электрооборудования.

Должен знать: основные методы дефектации сложного электрооборудования и систем автоматического регулирования; конструкцию, принцип действия, правила регулирования и эксплуатации испытательных установок, источников электрического питания, электрических приспособлений и электроизмерительных приборов; основные требования, предъявляемые к сертифицированным изделиям; основы электроники, теории автоматического регулирования, вычислительной техники и программирования; правила чтения электронных схем любой сложности.

Требуется среднее профессиональное образование.

Примеры работ

1. Блоки управления температурой – ремонт, сборка, испытание, доводка.

2. Комплексный регулятор двигателя – сборка, испытание.

3. Коробки и блоки автоматики типа АВЗ, АРУ, КЗУ – сборка, испытание, регулирование.

4. Корректоры напряжения типа ЦКН и ДКН – испытание, регулирование.

5. Магнитные головки и кодоводисковые системы – ремонт, регулирование.

6. Преобразователи электрические – ремонт, проверка, испытание.

7. Сигнализаторы опасных температур – ремонт, регулирование, испытание.

8. Сигнализаторы типа РИО – регулирование, испытание.

9. Системы противообледенительные, управления триммеров – дефектация, ремонт, испытание, регулирование.

10. Терморегулирующие устройства типа ТР, РД, ТРВ – ремонт, регулирование.

11. Шкафы стабилизированного электрического питания системы ВП-М – испытание.

§ 240. Электромеханик по испытанию и ремонту электрооборудования (8-й разряд)

Характеристика работ. Комплексная наладка, регулирование и сдача в эксплуатацию сложных и экспериментальных систем электрооборудования летательных аппаратов с выполнением восстановительных ремонтных работ. Диагностировка, испытание и анализ отказов в работе электронных систем, автоматических устройств, панелей, пультов, сложных электроагрегатов, программных механизмов. Систематизация отказов в работе электрооборудования и разработка рекомендаций для их устранения и предупреждения. Проведение испытаний при помощи точных измерительных средств, сервисных установок, их наладка и регулирование. Дефектация и отбраковка электроагрегатов в соответствии с техническими условиями. Составление принципиальных схем и эскизов с выполнением необходимых расчетов на изготовление установок для регулирования и испытания отдельных систем электрооборудования.

Должен знать: конструкцию ремонтируемых систем электрооборудования; технологию ремонта, сборки, регулирования и испытания сложных электрических систем; способы обнаружения и устранения наиболее сложных неисправностей, встречающихся в электрооборудовании; порядок организации комплекса работ по наладке, регулированию и поиску неисправностей в системах электрооборудования летательных аппаратов; требования, предъявляемые к сертифицированным изделиям; конструкцию применяемых средств измерения параметров электрооборудования и способы их проверки; основы теории автоматического регулирования, вычислительной техники.

Требуется среднее профессиональное образование.

Примеры работ

1. Автоматические панели типа АПД – ремонт, регулирование, испытание.

2. Аэрофотоаппараты типа АФА, НАФА – испытание и регулирование.

3. Вакуумные насосы типа ВН – испытание, регулирование.

Типовой образец

УТВЕРЖДАЮ

___________________________________ (инициалы, фамилия)

(наименование организации, пред- ________________________

приятия и т.п., его организационно- (директор или иное долж-

правовая форма) ностное лицо, уполномо-

ченное утверждать долж-

ностную инструкцию)

” ” ____________ 20__г.

Должностная инструкция

электромеханика

______________________________________________

(наименование организации, предприятия и т.п.)

” ” ______________ 20__г. N_________

Настоящая должностная инструкция разработана и утверждена на

основании трудового договора с __________________________________________

(наименование должности лица, на которого

______________________________________________________ и в соответствии с

составлена настоящая должностная инструкция)

положениями Трудового кодекса Российской Федерации и иных нормативных

актов, регулирующих трудовые правоотношения в Российской Федерации.

1. Общие положения

1.1. Электромеханик относится к категории специалистов.

1.2. На должность электромеханика назначается лицо, имеющее высшее

профессиональное (техническое) образование и стаж работы электромонтером

высшего разряда не менее 6 месяцев или среднее профессиональное

(техническое) образование и стаж работы электромонтером высшего разряда

не менее 2 лет.

1.3. Назначение на должность электромеханика и освобождение от нее

производится приказом руководителя предприятия по представлению

________________________________________________________________________.

1.4. Электромеханик должен знать:

– приказы, указания, распоряжения, инструкции и другие

нормативно-распорядительные документы, регламентирующие работу

электромеханика;

– основы электротехники, радиотехники, телемеханики;

– устройство, принцип действия, технические характеристики и

конструктивные особенности приборов и оборудования;

– правила и порядок испытания устройств и электротехнических

измерений;

– характерные виды повреждений электротехнических приборов и способы

их устранения;

– организацию и технологию производства электромонтажных работ;

– порядок составления принципиальных схем по новым образцам

устройств и оборудования;

– передовой опыт по эксплуатации, ремонту и обслуживанию устройств и

оборудования;

– нормы расхода материалов, запасных частей и электроэнергии;

– основы экономики, организации производства, труда и управления;

– основы трудового законодательства Российской Федерации;

– правила внутреннего трудового распорядка;

– правила и нормы охраны труда, техники безопасности,

производственной санитарии и противопожарной защиты;

– способы и правила оказания доврачебной медицинской помощи;

– _________________________________________________________________.

1.5. Электромеханик подчиняется непосредственно ___________________.

1.6. Во время отсутствия электромеханика (командировка, отпуск,

болезнь и пр.) его обязанности исполняет лицо, назначенное в

установленном порядке. Данное лицо приобретает соответствующие права и

несет ответственность за надлежащее исполнение возложенных на него

обязанностей.

2. Должностные обязанности

Электромеханик:

2.1. Обеспечивает исправное состояние, безаварийную и надежную

работу обслуживаемых устройств и оборудования, правильную их

эксплуатацию, своевременный качественный ремонт и модернизацию в

соответствии с инструкциями по техническому обслуживанию, утвержденными

чертежами и схемами, действующими техническими условиями и нормами.

2.2. Изучает условия работы устройств, выявляет причины

преждевременного износа, принимает меры по их предупреждению и

устранению.

2.3. Инструктирует работников, пользующихся этими устройствами, о

правилах их эксплуатации и мерах по предупреждению производственных

травм.

2.4. Руководит работой электромонтеров, контролирует качество

выполняемых ими работ, соблюдение технологии, правил по технике

безопасности, охране труда, производственной санитарии и пожарной

безопасности.

2.5. Принимает участие в ликвидации неисправностей в работе

устройств, их ремонте, монтаже и регулировке, электротехнических

измерениях и испытаниях.

2.6. Принимает меры по обеспечению рабочих мест материалами, сырьем,

запасными частями, измерительными приборами, защитными средствами,

инструментом и приспособлениями, технической документацией.

2.7. Осваивает и внедряет прогрессивные методы технического

обслуживания, ремонта, монтажа и других работ по закрепленному типу

устройств.

2.8. Принимает участие в разработке мероприятий по повышению

надежности, качества работы закрепленных технических средств, в освоении

и модернизации действующих устройств.

2.9. Участвует в составлении заявок на материалы, запасные части,

инструмент и обеспечивает их экономное и рациональное расходование.

2.10. Принимает участие в расследовании причин повреждений

оборудования и разработке мероприятий по предупреждению аварий и

производственного травматизма.

2.11. _____________________________________________________________.

3. Права

Электромеханик имеет право:

3.1. Знакомиться с проектами решений руководства предприятия,

касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по

совершенствованию работы, связанной с обязанностями, предусмотренными

настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю о всех выявленных в

процессе исполнения своих должностных обязанностей недостатках в

производственной деятельности предприятия (его структурных

подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного

руководителя от руководителей подразделений предприятия и специалистов

информацию и документы, необходимые для выполнения своих должностных

обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных

подразделений предприятия к решению возложенных на него задач (если это

предусмотрено положениями о структурных подразделениях, если нет – с

разрешения руководителя предприятия).

3.6. Требовать от руководства предприятия оказания содействия в

исполнении своих должностных обязанностей и прав.

3.7. ______________________________________________________________.

4. Ответственность

Электромеханик несет ответственность:

4.1. За ненадлежащее исполнение или неисполнение своих должностных

обязанностей, предусмотренных настоящей должностной инструкцией, в

пределах, определенных трудовым законодательством Российской Федерации.

4.2. За правонарушения, совершенные в процессе осуществления своей

деятельности, – в пределах, определенных административным, уголовным и

гражданским законодательством Российской Федерации.

4.3. За причинение материального ущерба – в пределах, определенных

трудовым и гражданским законодательством Российской Федерации.

Должностная инструкция разработана в соответствии с ________________

(наименование,

_____________________________.

номер и дата документа)

Руководитель структурного подразделения (инициалы, фамилия)

_________________________

(подпись)

” ” _____________ 20__г.

СОГЛАСОВАНО:

Начальник юридического отдела

(инициалы, фамилия)

_____________________________

(подпись)

” ” ________________ 20__г.

С инструкцией ознакомлен: (инициалы, фамилия)

_________________________

(подпись)

Рекомендуем также

Должностная инструкция электромеханика по лифтам 4-го разряда

УТВЕРЖДАЮ:

_______________________________

[Наименование должности]

_______________________________

_______________________________

[Наименование организации]

_______________________________

_______________________/[Ф.И.О.]/

«______» _______________ 20___ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Электромеханика по лифтам 4-го разряда

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность электромеханика по лифтам 4-го разряда [Наименование организации в родительном падеже] (далее – Компания).

1.2. Электромеханик по лифтам 4-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Электромеханик по лифтам 4-го разряда относится к категории рабочих и подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании.

1.4. На должность электромеханика по лифтам 4-го разряда назначается лицо, имеющее среднее профессиональное и специальную подготовку без предъявления требований к стажу работы.

1.5. В практической деятельности электромеханик по лифтам 4-го разряда должен руководствоваться:

- локальными актами и организационно-распорядительными документами Компании;

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.6. Электромеханик по лифтам 4-го разряда должен знать:

- технологию разборки и сборки узлов лифтового оборудования;

- принципиальные электрические схемы обслуживаемых лифтов;

- устройство полупроводниковых элементов схемы;

- способы демонтажа, монтажа и замены электропроводки цепей освещения, сигнализации и управления, технические требования, предъявляемые к ним;

- марки и сечения проводов, правила комплектации проводов, плавких вставок и аппаратов защиты в зависимости от токовой нагрузки;

- основы радиотехники; принцип действия двухсторонней громкоговорящей связи при диспетчерском управлении лифтами.

1.7. В период временного отсутствия электромеханика по лифтам 4-го разряда его обязанности возлагаются на [наименование должности заместителя].

2. Должностные обязанности

Электромеханик по лифтам 4-го разряда осуществляет следующие трудовые функции:

2.1. Выполнение работ по демонтажу, ремонту и монтажу лифтового оборудования.

2.2. Проверка, регулирование и испытание оборудования лифтов в группе лифтов до двух.

2.3. Разборка и сборка лебедки.

2.4. Замена червячной пары в редукторе.

2.5. Изготовление установочных и разметочных шаблонов.

2.6. Проверка мегомметром состояния изоляции и измерение величины ее сопротивления в электродвигателях, трансформаторах, в кабельных сетях и цепях систем управления.

2.7. Подготовка лифта к техническому освидетельствованию.

2.8. Ведение необходимой технической документации.

В случае служебной необходимости электромеханик по лифтам 4-го разряда может привлекаться к выполнению своих должностных обязанностей сверхурочно, в порядке, предусмотренном законодательством.

3. Права

Электромеханик по лифтам 4-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет – с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

4. Ответственность и оценка деятельности

4.1. Электромеханик по лифтам 4-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, – и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы электромеханика по лифтам 4-го разряда осуществляется:

4.2.1. Непосредственным руководителем – регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия – периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы электромеханика по лифтам 4-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.

5. Условия работы

5.1. Режим работы электромеханика по лифтам 4-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью электромеханик по лифтам 4-го разряда обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен ___________/____________/«____» _______ 20__ г.

(подпись)

|

Наименование квалификации |

Наименование и реквизиты профессионального стандарта |

Уровень (подуровень) квалификации, в соответствии с профессиональным стандартом |

Положения профессионального стандарта |

Перечень документов, необходимых для прохождения профессионального экзамена |

Срок действия свидетельства о квалификации |

Дополнительные характеристики по ЕТКС, ЕКС |

Техник-электромеханик по лифтам (5 уровень квалификации) |

Электромеханик по лифтам Приказ Министерства труда и социальной защиты РФ от 20 декабря 2013г. № 754н |

5 |

B/01.4 |

Проверка параметров и регулировка механического оборудования лифтов, в том числе устройств безопасности РазвернутьСвернуть |

—— |

1. Документ о среднем общем образовании 2. Документ о профессиональном образовании или обучении по профилю подтверждаемой квалификации 3. Документ, подтверждающий опыт работы не менее одного месяца в качестве электромеханика по лифтам (со ответствующи й 4 уровню квалификации) 4. Медицинское заключение по результатам п редварительно го (периодичес кого) медицинского осмотра (обследования) |

3 года |

Электромеханик по лифтам 5 разряд Электромеханик по лифтам 6 разряд ЕТКС, N31/3-30, Выпуск 1, Раздел ЕТКС «Профессии рабочих, общие для всех отраслей народного хозяйства» §300, §331 |

Ростехнадзор разъясняет: Персонал для эксплуатации лифтов

Вопрос от 20.01.2020:

У организации в собственности и эксплуатации находятся пассажирские и грузовые лифты. Необходимо ли назначать ответственных за безопасную эксплуатацию лифтов при условии, что техническое обслуживание и ремонт лифтов осуществляются специализированными организациями по договорам подряда?

Ответ: На данный вопрос ответ дан Управлением государственного строительного надзора Ростехнадзора.

Правилами организации безопасного использования и содержания лифтов, подъемных платформ для инвалидов, пассажирских конвейеров (движущихся пешеходных дорожек) и эскалаторов, за исключением эскалаторов в метрополитенах, утвержденными постановлением Правительства Российской Федерации от 24.06.2017 № 743 (далее соответственно – Правила, объекты), определено, что организация безопасного использования и содержания объекта обеспечивается владельцем объекта.

Подпунктом «с» пункта 4 Правил установлена обязанность владельца объекта назначить распорядительным актом из числа квалифицированного персонала лицо, ответственное за организацию эксплуатации объекта, к должностным обязанностям которого относится обеспечение реализации мер, предусмотренных указанным пунктом Правил.

Пунктом 16 Правил предоставлена возможность владельцу передать специализированной организации на основании соответствующего договора осуществление одного или нескольких видов работ по монтажу, демонтажу, эксплуатации, в том числе обслуживанию и ремонту объекта, при этом передача владельцем полномочий по организации эксплуатации объекта Правилами не предусмотрена.

Вопрос от 18.12.2019:

Для эксплуатации лифтов необходимо иметь персонал, который прошел обучение по специальным программам. С какой периодичностью необходимо проводить проверку знаний персонала?

Ответ: На данный вопрос ответ дан Управлением государственного строительного надзора Ростехнадзора.

Согласно статье 195.3 Трудового кодекса Российской Федерации, если указанным кодексом, другими федеральными законами, иными нормативными правовыми актами Российской Федерации установлены требования к квалификации, необходимой работнику для выполнения определенной трудовой функции, профессиональные стандарты в части указанных требований обязательны для применения работодателями.

Соответствующее требование содержится в Правилах организации безопасного использования и содержания лифтов, подъемных платформ для инвалидов, пассажирских конвейеров (движущихся пешеходных дорожек) и эскалаторов, за исключением эскалаторов в метрополитенах, утвержденных постановлением Правительства Российской Федерации от 24.06.2017 № 743 (далее – Правила).

Обращаем внимание, что определением квалифицированного персонала, содержащимся в Правилах, установлена обязательность как соответствия квалификации персонала владельца лифта и (или) специализированной организации, участвующего в процессах монтажа, демонтажа, эксплуатации, в том числе обслуживания и ремонта лифтов, положениям соответствующих профессиональных стандартов, так и подтверждения квалификации указанного персонала в порядке, предусмотренном Федеральным законом от 03.07.2016 № 238-ФЗ «О независимой оценке квалификации».

Подтверждение квалификации в порядке, предусмотренном Федеральным законом от 03.07.2016 № 238-ФЗ, обязательно всеми работниками, участвующими в процессах монтажа, демонтажа, эксплуатации, в том числе обслуживания и ремонта лифтов, для которых разработаны и утверждены профессиональные стандарты.

Профессиональные стандарты «Электромеханик по лифтам», «Лифтер-оператор по обслуживанию лифтов и платформ подъемных», «Специалист по эксплуатации лифтового оборудования» утверждены приказами Минтруда России от 20.12.2013 № 754н, от 17.01.2014 № 18н, от 22.12.2014 № 1082н.

С учетом предусмотренных указанными профессиональными стандартами трудовых функций Национальным агентством развития квалификаций приказом от 17.04.2017 № 30/17-пр утверждены «Квалификации, разработанные Советом по профессиональным квалификациям в лифтовой отрасли, сфере подъемных сооружений и вертикального транспорта в 2016 году», оценка соответствия работника которым обязательна, включающие следующие наименования квалификаций: электромеханик по лифтам, лифтер, специалист по организации эксплуатации лифтов, специалист по организации технического обслуживания и ремонта лифтов.

Вышеуказанные профессиональные стандарты содержат в том числе требования к образованию и обучению, требования к опыту практической работы, особые условия допуска к работе.

Вопрос от 13.03.2016:

В организации установлены лифты различной модификации, инвалидные подъёмники и эскалаторы. Мы собственники. Однако оборудование обслуживается подрядной организацией. Какие виды обучения и аттестации необходимо пройти руководителям и специалистам нашей организации?

Ответ: На данный вопрос ответ дан специалистами Управления государственного строительного надзора Ростехнадзора.

Федеральным законом от 04.03.2013 № 22-Ф3 «О внесении изменений в Федеральный закон «О промышленной безопасности опасных производственных объектов», отдельные законодательные акты Российской Федерации и о признании утратившим силу подпункта 114 пункта 1 статьи 333.33 части второй налогового Кодекса Российской Федерации» лифты, платформы подъёмные для инвалидов и эскалаторы вне метрополитенов выведены из категории опасных производственных объектов.

В связи с вышесказанным:

Согласно пунктам 2.1 и 3.2 статьи 4 технического регламента ТР ТС 011/2011 монтаж, работы по техническому обслуживанию и ремонту лифтов должны осуществляться квалифицированным персоналом.