Маршрутный лист бланк в швейном предприятии – организация швейного производства

“1С:Предприятие” на швейном производстве

22 сентября 2003

“1С:Предприятие” на швейном производстве

Источник: «Финансовая газета» №38, сентябрь, 2003 год

Успешное развитие швейных предприятий, их способность быстро перестраивать свою деятельность в соответствии с тенденциями в мире моды, как правило, напрямую связаны с применением информационных технологий.

Обобщив опыт автоматизации швейных предприятий, компания “Континент” (1С:Франчайзи, г. Санкт-Петербург) разработала программный продукт “Континент: Швея”, предназначенный для автоматизации учета производственной и торговой деятельности современного швейного предприятия. Данный программный продукт разработан на основе конфигурации “Торговля и Склад” системы программ “1С:Предприятие”, и в нем сохранены все ее возможности по ведению складского и торгового учета.

Рассмотрим кратко особенности программы, обусловленные спецификой учета на швейных предприятиях.

Перед выпуском новой модели в производство на предприятии разрабатывается базовая модель, которая характеризуется фасоном и конкретным набором параметров (один размер и один рост, цвет материала и т.д.). В производстве на основе базовой модели выпускаются изделия разных размеров, отличающиеся от базовой модели расцветками использованной ткани и другими параметрами. Эта особенность производства швейных изделий была отражена в программном продукте.

Для хранения информации о базовых моделях в программе используется справочник “Модели”. При запуске в экспериментальное производство новой модели в этот справочник вводятся наименование, артикул модели, базовый размер, единица измерения и полное наименование (описание модели). Нормы расхода материалов, фурнитуры и технологических операций вводятся в подчиненный справочник “Нормы расходов”. Для каждой модели указывается основная ткань. Цвет основной ткани определяет цвет модели. На основании информации в справочнике “Нормы расходов” формируется “Конфекционная карта” (карта раскроя) и рассчитывается себестоимость изделия.

Информация о моделях, выпускаемых предприятием, хранится в справочнике “Номенклатура”. Структура этого справочника похожа на структуру справочника “Модели”, но есть между ними и некоторые отличия. Модели в справочнике “Номенклатура” могут иметь различные размеры и рост, производятся из различных тканей, и это нашло отражение в структуре справочника. При вводе новой модели конфекционная карта соответствующей базовой модели копируется. При необходимости нормы расхода редактируются, в результате в конфекционную карту вводятся изменения и выполняется перерасчет себестоимости. При работе с моделью в справочнике “Номенклатура” можно сформировать и напечатать ценник и этикетку, получить информацию об остатках данной позиции номенклатуры, выполнить ряд других действий.

Ведение складского учета в системе предусматривает оформление операций по поступлению материалов, передаче материалов для разработки модели, перемещению, реализации материалов, инвентаризации и списанию.

В системе реализовано ведение учета внутренних конструкторских и технологических документов предприятия по разрабатываемой модели. Перечень документов, необходимых для разработки и утверждения модели с указанием исполнителя, даты начала и окончания подготовки документа (планируемой и фактической), вводится в систему с помощью документов “Реестр конструкторских документов” и “Реестр технологических документов”, имеющих печатную форму. При наличии установленной компоненты “Расчет” системы программ “1С:Предприятие” можно сформировать соответствующие “Календарные планы”.

Для регистрации в системе намерения по пошиву изделий используется документ “Запуск в производство”. В данный документ вводится список моделей, которые предполагается запустить в производство, с указанием размера, цвета, основной ткани, количества моделей каждого вида, а также дат начала и окончания раскроя и пошива.

На основании документа “Запуск продукции” в систему вводится “Маршрутный лист”, с помощью которого ведется учет моделей, запущенных в производство. Маршрутный лист разрабатывается индивидуально для каждой модели при запуске в производство и затем сопровождает модель с момента утверждения на художественном совете, постановки в производственный план и до поступления готовых изделий на склад. С помощью данного документа также выполняется контроль за наличием на складе материала и фурнитуры, необходимых для выпуска продукции в соответствии с нормами расхода, указанными в конфекционных картах моделей. На основе информации о недостающем материале можно своевременно заказать его у поставщиков. Печатная форма маршрутного листа содержит, в частности, производственное задание для раскройного производства с указанием данных о модели – артикул ткани, нормы расхода материалов и фурнитуры (пуговиц, молний и т. д.), количество изделий, которое нужно раскроить, размер, рост и др. При поступлении готового изделия на склад в маршрутном листе делаются отметки о приеме/передаче партии изделия.

Для оформления операций, связанных с передачей материалов в производство, используется документ “Передача материалов в производство”, который вводится на основании “Маршрутного листа”.

В системе реализовано ведение фактического учета раскроя моделей по датам. Факт выпуска продукции и передачи ее на склад готовой продукции регистрируется с помощью документа “Выпуск продукции”.

В некоторых случаях заказчик просит сделать выкройку по его модели. При этом подразумевается, что вся основная ткань для заказа предоставляется заказчиком и поступает сразу в производство, минуя склад. Для регистрации операций по производству продукции из материалов заказчика предназначены документы “Заказ со стороны” и “Маршрутный лист заказа”.

В системе предусмотрена выгрузка информации в виде бухгалтерских проводок или документов в электронном виде в программу “1С:Бухгалтерия 7.7”.

Помимо стандартных отчетов по складскому учету и по продажам в системе имеются отчеты для анализа производственной деятельности предприятия. С помощью отчетов можно получить информацию об остатках материалов (партий материалов) и об их движении по поставщикам. По конкретному материалу можно сформировать карточку. В отчете “Выпуск продукции” представлена информация о количестве незавершенной продукции в швейном производстве на начало и на конец периода, о продукции, переданной из раскроя в пошив, и о готовой продукции, переданной на склад.

Конфигурация “Континент: Швея” была внедрена на нескольких швейных предприятиях г. Санкт-Петербурга. В результате внедрения автоматизированной системы на швейном предприятии “Лиск” руководство фирмы в любой момент может получить оперативную информацию о состоянии бизнеса. Сотрудники получили удобный инструмент для контроля за продажей продукции в магазинах. Улучшилась работа отдела снабжения. Учет на производстве стал более “прозрачным”, повысилась управляемость компании, что позволило увеличить выпуск продукции, причем более высокого качества.

В настоящее время конфигурация “Континент: Швея” продолжает развиваться. Калькуляция себестоимости по материалам на каждое изделие в программе уже рассчитывается. Ближайшая задача – реализация калькуляции трудозатрат на изделие. Решение этой задачи позволит предприятиям более грамотно формировать ценовую политику, а также повысить эффективность распределения трудовых ресурсов.

Для работы с конфигурацией “Континент: Швея” необходимо наличие компоненты “Оперативный учет” системы программ “1С:Предприятие”.

Г. ЕФРЕМОВА

1С:Франчайзи “Континент”

Контактный телефон (812) 147-20-11

solutions.1c.ru

Документация раскройного цеха.

Основными документами раскройного производства является карта раскроя, которая выписывается отдельно на материалы верха, подкладки и приклада и включает два раздела – «Задание» и «Выполнение задания». Раздел «задание» заполняют в подсортировачном отделении цеха и вместе с материалами предают в раскройный цех. В разделе «выполнение задания» производятся сведенья о настиле, расходе материалов и другие нормативные показатели. Маршрутные листы выписываются в нескольких экземплярах и сопровождают крои при передаче его в швейные цеха и на склад готовой продукции. В заключение обзора технологического процесса настилания и раскроя следует отметить, что использование швейными предприятиями системы автоматического проектирования (САПР) и (АНРК) не исключает применения материалов и раскроя их передвижными раскройными машинами учитывая это, технологический процесс подготовки производства настилания и раскроя швейных изделий может быть представлен гибкой структурой, позволяющей ориентироваться в решении ряда проблем при проектировании швейных предприятий. Разработка и анализ организационно-технологической схемы раскройного цеха. При выборе формы организации труда должны быть решены следующие вопросы: Индивидуальная или бригадирная организация труда; Количественный и профессиональный состав бригад; Рациональные зоны и границы действия бригад; Специализация рабочих (бригад) по видам изделий, материалов; Съемный или не съемный процесс; где и кем будут выполняться операции по зарисовке раскладок лекал, загрузке и подаче рулонов при настилании, передача настилов и их частей. В швейной промышленности применяются по своему составу бригады: – бригады, включающие рабочих нескольких специальностей (настильщицы, обмеловщики, резчики и до.). в таких бригадах должна быть обеспечена полная и равномерная разгрузка рабочих, обучение смежным операциям; – бригады, включающие рабочих одной специальности, например бригада обмеловщиков, бригада комплектовщиков и др. в таких бригадах создаются условия для повышения квалификации рабочих, нет потерь времени от переключения на другие операции; – бригады, в которых рабочие выполняют несколько смежных (комплекс) операций, так называемые комплексно – универсальные бригады (КУБ). такие бригады нашли широкое применение прежде всего на операциях, связанных с настиланием.

Применение КУБ позволяет значительно повысить производительность труда, увеличить выпуск кроя за счет ликвидации потерь от асинхронности операций. Схемы работы и последовательность операций раскройных цехов в основном стабильны, однако в зависимости от мощности предприятия, уровня специализации, ассортимента продукции применяется различное оборудование и средства механизации, меняется содержание или последовательность отдельных операций. Особенно это относиться к операциям настилания и им сопутствующим. От ассортимента будут зависеть количество изделий из материалов, требующих подгонки рисунка при раскрое, количество индивидуально раскрываемых полотен с текстильными дефектами.

Формирование раскройного цеха. Планировка раскройного цеха от размеров и конфигурации цеха, расположение рабочих мест запуска и съема полуфабриката. Ассортимента швейных изделий, применяемого оборудования. При планировке раскройного цеха следует сохранять прямолинейность грузопотоков, не допускать их пересечений, соблюдать нормы и правила техники безопасности. Основными условиями планировки рабочих мест является удобство передачи кроя с одной операции на другую и соблюдение технологической последовательности работ. Схема расположения оборудования в цехе в основном определяется расположением настилочных столов. На предприятиях чаще применяется поперечное расположение настилочных столов. Такая расстановка наиболее рациональна для осуществления механизации раскройных цехов. При большой длине настилочных столов применяют продольные расположение настилочных столов. Торцевые концы настилочных столов размещают по одной линии, что облегчает механизацию подачи кусков. Расположение раскройных ленточных машин по одной линии позволяет применять механизированное удаления обрезков материала. Для уменьшения пути транспортировки кроя рабочие места по проверке качества, подрезке, подгонке рисунка, комплектованию, нумерации следует размещать в непосредственной близости от ленточных машин. Ширина проходов и проездов в раскройном цехе выбирается с учетом свободного прохода рабочих, а так же свободного проезда транспортных средств.

studfiles.net

Маршрутный лист бланк в швейном предприятии. Что должно быть указано в маршрутном листе. Актуальный бланк маршрутного листа

04.05.2018, 21:02

Трудовые функции работника нередко связаны с передвижением. Выполняя поручения руководства, сотрудник может тратить деньги на топливо, покупать билеты на проезд в общественном транспорте и осуществлять тому подобные расходы. Для учета расходов данного типа составляют специальный документ. Он необходим, чтобы фиксировать все передвижения работников и учитывать расходы на бензин. Он называется маршрутный лист. Образец этого документа, подготовленный нашими специалистами, вы найдете в статье.

Зачем нужен

Сразу скажем, что маршрутный лист необходим для учета передвижения работников за пределами офиса. Он оформляется для людей разных специальностей, но чаще всего его выдают курьерам, водителям, менеджерам, торговым представителям и прочим, кому по роду деятельности приходится проводить время в разъездах.

Руководитель использует маршрутные листы для выработки оптимальных маршрутов движения транспорта в целях экономии денежных средств. Также маршрутный лист нужен, чтобы в налоговой инспекции подтверждать расходы предприятия на автотранспорт. Помимо этого работники на основании данных листа получают компенсацию понесенных ими расходов.

Как оформляется документ

Каждое предприятие вправе самостоятельно разрабатывать свою форму маршрутного листа. Главное, что документ содержал всю необходимую информацию о перемещениях сотрудников и подтверждал связанные с поездкой расходы. Бланк маршрутного листа, его форма и порядок заполнения никак не связаны:

- с типом автомобиля;

- преодоленными расстояниями;

- объемами перевозимого груза.

Так как действующим законодательством не установлено единой утвержденной формы маршрутного листа, можно пользоваться самостоятельно разработанной формой. В конце статьи вы найдете бланк маршрутного листа.

В каждой организации маршрутные листы отражают ее собственные интересы, потребности предприятия. Форму листа утверждает директор компании своим приказом. В принципе каждая организация может разработать такой документ самостоятельно. Однако намного проще скачать бланк маршрутного листа, уже подготовленный специалистами. Это позволит значительно сэкономить время на разработку собственной формы.

Документ оформляется в двух экземплярах. Один остается в предприятии, второй выдается на руки работнику. Маршрутные листы относятся к внутреннему документообороту компании, поэтому проставлять печать организации на них не нужно. Отчет работника и прилагаемые проездные документы служат приложением. Маршрутный лист служебных поездок (скачать бланк можно в конце статьи) проверяет бухгалтер.

Правильное заполнение листа включает в себя:

- наименование организации, выдававшей документ;

- название города, где оформлен документ;

- дату, когда совершена поездка;

- место назначения;

- цель поездки;

- время убытия и прибытия;

- информация о транспортном средстве;

- Ф.И.О. работника, на которого составлен данный документ;

- должность работника.

По потребностям предприятия также можно вводить дополнительные графы.

Удобнее всего составить маршрутный лист в виде таблицы. Составленный документ должен быть подписан работником, которому он выдается, и контролирующим сотрудником:

- непосредственным руководителем;

- бухгалтером;

- кадровиком.

Сколько хранить маршрутные листы

Пять лет – минимальный срок хранения маршрутных листов. При подтверждении этими путевыми листами работы людей во вредных либо опасных условиях листы должны сохраняться на предприятии в течение 75 лет (п. 842 Перечня типовых управленческих архивных документов, утв. приказом Минкультуры России от 25.08.2010 № 558).

П

glonass46.ru

Система оперативного производственного планирования при производстве трикотажных изделий

Одним из условий системы непрерывного оперативного производственного планирования является внедрение маршрутной системы учета сырья и полотна от вязания до выпуска готовой продукции, разработанной Новосибирским филиалом ВНИИТП.

В производственном отделе на основании плана-графика выписывается маршрутный лист в пяти экземплярах. В нем указывается конкретное задание на каждый настил: номер маршрута, артикул, модель, размер и рост изделий, номер и цвет партии пряжи, диаметр вязальных машин и ширина готового полотна, количество единиц и изделий, номер раскладки для раскроя. Маршрутные листы передаются начальнику мотального участка подготовительно-раскройного цеха. Если пряжа не перематывается, то маршрутные листы передаются кладовщику вязального цеха.

В производственном отделе на основании расписанных партий пряжи по ассортименту диспетчером группы организации производства составляется задание красильному участку на подготовку прикладных и вспомогательных материалов. Задание составляется в двух экземплярах, один из них с образцами пряжи или полотна передается инженеру-технологу красильного участка, а другой для контроля остается у диспетчера производственного отдела. Маршрутные листы и задания красильному участку являются основными руководящими документами в организации ежедневной работы в цехах и участках.

В мотальном участке подготовительно-раскройного цеха организовывается работа на основании заданий маршрутных листов начальником участка. Для этого отдается распоряжение старшему кладовщику и бригадирам о получении пряжи со склада сырья и о заправке его на оборудовании согласно маршрутному листу.

Подготовленная пряжа выдается старшим кладовщиком по накладным с соответствующими маршрутными листами, в которых проставляется фактическое количество выдаваемой пряжи. Пряжа выдается старшему кладовщику вязального цеха только с маршрутными листами, которые сопровождают партию полуфабрикатов по всем технологическим переходам.

Согласно полученным маршрутным листам и распоряжениям инженера-технолога вязального цеха старший кладовщик вязального цеха выдает пряжу на рабочие места вместе с комплектом паспортов на куски, количество которых необходимо навязать для отправки партии по соответствующему маршрутному листу. В паспортах старший кладовщик проставляет номер маршрутного листа, артикул пряжи и полотна, номер партии пряжи и диаметр вязальной машины.

Выработанные куски полотна подвергаются разбраковке и штопке, комплектуются старшим кладовщиком склада полотна вязального цеха в партию согласно заданиям маршрутных листов. Куски с повышенным количеством дефектов снимаются с маршрута и подкомплектовываются в отдельную партию. Решение об использовании этой партии принимается инженером-технологом цеха совместно со старшим диспетчером производственного отдела и начальником ОТК.

Отделочные детали по размерам и моделям вырабатываются на участке плоскофанговых машин вязального цеха на основании выданных маршрутных листов. Инженер-технолог отдает распоряжение старшему кладовщику кладовой сырья и рабочим о вырабатывании количества комплектов отделочных деталей из определенной партии пряжи по моделям и размерам. Готовые отделочные детали комплектуются старшим кладовщиком склада сырья в соответствии с маршрутным листом и упаковываются для транспортирования в упаковочный мешок, который маркируется навесной биркой, где указывается номер маршрутного листа, модель, размер, количество отделочных деталей.

Для передачи в красильный участок куски полотна и комплекты отделочных деталей вписываются в один маршрутный лист: отделочные детали – старшим кладовщиком склада сырья плоскофангового участка вязального цеха; куски полотна – старшим кладовщиком склада полотна вязального цеха.

На дальнейших переходах партия полуфабрикатов до раскроя не раскомплектовывается.

Швейные нитки и вспомогательные материалы подготовляются в красильном участке одновременно с крашением и отделкой полотен.

Для изделий из полотен, которые не подлежат крашению, швейные нитки и вспомогательные материалы подготовляются согласно заданию производственного отдела со дня заправки сырья в мотальном участке или вязальном цехе.

Вспомогательные материалы, старшим кладовщиком маркируются упаковочным талоном и передаются из красильного участка в группу комплектации полотен по накладной, подписанной старшим контролером качества.

В группе комплектации полотен подготовительно-раскройного цеха проверенные контролером качества партии полуфабрикатов вписываются бригадиром на основании заданий маршрутного листа в карту раскроя. Сам маршрутный лист прикрепляется к карте раскроя и передается с полуфабрикатом на раскрой. Основанием для раскроя партии полотна является задание маршрутного листа и карты раскроя. При раскрое оставшиеся отделочные детали бригадиром раскройной группы возвращаются в кладовую сырья плоскофангового участка для своевременного использования в последующих маршрутах.

Ежедневный контроль выполнения заданий осуществляется по рапортам цехов, а в вязальном цехе – по отметкам в журналах движения маршрутов. Старший кладовщик склада пряжи в вязальном цехе в журнале движения записывает номера маршрутных листов, на которые получена пряжа, ведет учет выдачи пряжи и паспортов к соответствующим маршрутным листам.

Бригадир вязального цеха ведет журнал движения маршрутных листов, указывает дату выработанных к нему кусков при ежедневном обходе рабочих мест и дату отправки партий полотна в красильный участок.

Ежедневно до 10 ч утра составляется и передается в диспетчерскую службу рапорт цеха о выполнении заданий. Рапорт составляется: в мотальном участке подготовительно-раскройного цеха – старшим кладовщиком склада пряжи; в вязальном цехе – старшим кладовщиком склада полотна; в группе комплектации полотен – весовщиком; в раскройной группе – мастером.

На основании рапортов цехов и участков старший инженер группы контроля и учета производства производственного отдела следит за ходом выполнения выданных заданий; для чего им непосредственно в плане-графике отмечается условными обозначениями движение маршрутных листов по технологическим переходам.

Маршрутный лист выписывается в раскройном участке на партию изделий в количестве от 40-60 ед. (верхний трикотаж) и от 100 до 150 ед. (бельевой трикотаж) в зависимости от трудоемкости пошива изделий.

Количество экземпляров маршрутных листов соответствует количеству технологических переходов. На каждом технологическом переходе остается один экземпляр маршрутного листа с подписями, подтверждающими сдачу полуфабрикатов или изделий.

Нумерация пачек начинается с начала первой смены и заканчивается в конце второй, отмечается в книге запуска. Эта нумерация способствует сохранности изделий, своевременному закрытию маршрутного листа и сдаче на выпускной участок.

На выявленные дефекты кроя на каждом технологическом переходе составляется один общий акт в двух экземплярах: один экземпляр остается для отчетности, второй с подписями вместе с бракованным кроем возвращается в раскройный цех. На основании этого акта в маршрутном листе делаются отметки: количество брака, число, номер акта.

Также составляется акт о переводе изделий из размера в размер в трех экземплярах.

Контроль за движением полуфабрикатов осуществляется бригадиром потока. Пачки кроя с талонами передаются на рабочие места. Обработав пачку, работница проставляет в талоне номер организационной операции, свой табельный номер и количество обработанных единиц.

С целью своевременного исправления дефектов пошива разработаны категории сложности переделок и расценки на их исправление. Категорию сложности переделок определяет контролер потока, учитывая вид оборудования и характер дефекта. При исправлении дефектов пошива любой смены работница в талоне отмечает свой табельный номер и проставляет количество единиц.

Бригадир собирает талоны за каждый день для начисления заработной платы с учетом переделок брака и несет ответственность за сохранность паспортов.

Пачки готовых изделий поступают на выпуск в сопровождении талонов и маршрутных листов. Маршрутный лист считается закрытым при наличии всех талонов, выписанных к нему.

Сдача готовых изделий на участок упаковки производится по маршрутным листам и реестру. Реестр выписывается бригадиром швейного потока в двух экземплярах (второй экземпляр является приходным документом для участка упаковки).

На основании регистра, актов о браке и маршрутных листов бригадир швейного потока ежедневно составляет отчет и сдает его в центральную бухгалтерию.

Упакованные изделия сдаются в склад готовой продукции по маршрутным листам.

На основании маршрутных листов сдача изделий с участка упаковки в склад готовой продукции регистрируется в реестре. На основании реестров, маршрутных листов бригадир участка ежедневно составляет отчет и сдает его в бухгалтерию. В центральной бухгалтерии по всем технологическим переходам ведется сверка по сданным отчетам.

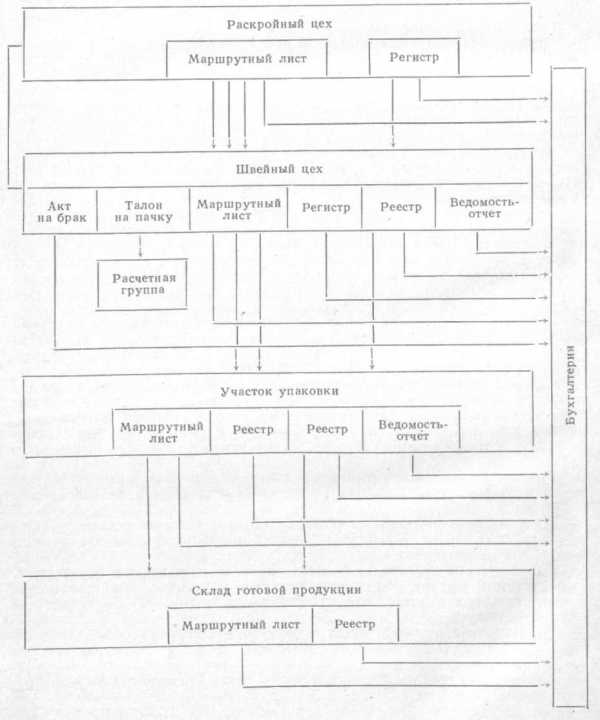

Движение документации по маршрутной системе учета представлена на схеме 25.

Рисунок 25. Схема движения документации маршрутной системы учета в производстве изделий, кроеных из полотна.

Маршрутная система учета в производстве изделий из купонов и изделий с плоскофанговых машин начинается со склада полуфабрикатов вязального цеха. Движение полуфабрикатов представлена на схеме 26.

Рисунок 26. Схема движения документации маршрутной системы учета в производстве изделий с плоскофанговых машин.

www.otkani.ru

маршрутный лист. Порядок составления документа

Многие сотрудники — водители, курьеры, экспедиторы — имеют разъездной характер работы. Трудовой кодекс (а именно ст. 168.1 ТК РФ) обязывает работодателей . Расходы должны быть подтверждены соответствующими документами. Одним из таких документов выступает маршрутный лист.

С его помощью сотрудники могут подтвердить, например, затраты на оплату бензина или на покупку проездных билетов на общественный транспорт.

В дальнейшем маршрутный лист вместе с отчетом об использовании выделенных предприятием денег будет считаться основанием для выплаты сотруднику компенсации согласно его расходам. Также он служит документом бухгалтерского и налогового учета.

В некоторых случаях маршрутные листы помогают руководителям предприятий проанализировать маршруты сотрудников и составить оптимальный путь. Эти действия могут существенно снизить затраты организации на передвижение сотрудников по городу. Посмотреть и скачать бесплатно образец маршрутного листа (бланк) вы можете ниже

Образец: маршрутный лист

Скачать бесплатно образец маршрутного листа (бланк)

Утвержденной формы бланка не существует. Поэтому каждая организация самостоятельно разрабатывает собственную форму. Вы можете скачать бланк маршрутного листа, предложенный нами, или разработать свой шаблон самостоятельно на свое усмотрение. Главное, чтобы документ позволял проследить цели поездок и маршруты, а также содержал все реквизиты первичного документа.

За основу можно взять путевой лист по форме № 3, утв. Постановлением Госкомстата РФ от 28.11.1997 № 78. Форма, подготовленная предприятием, утверждается в учетной политике организации. В ней же прописываются периодичность подачи документа и порядок его оформления.

Скачать бланк маршрутного листа служебных поездок (заполненный)

Порядок оформления

Лист оформляется в таком порядке:

- Листок составляется лично работником перед поездкой либо логистом.

- По ходу движения в листе делаются отметки.

- По возвращении лист сдается в бухгалтерию или отдел логистики.

К сданному листу прикрепляются оригиналы документов (чеки), подтверждающие траты: например, отчет работника о понесенных расходах, проездные документы и т. д.

Расходы проверит бухгалтер организации, директор — подпишет, а затем на его основании работнику будут возмещены расходы (если он потратил свои деньги) либо бухгалтерия спишет деньги, которые были выданы подотчет.

Данные о выдаче документа заносятся в .

Правила заполнения

Листок оформляется водителем по итогам разъездов по городу за один день. Заполняется он следующим образом:

- вверху документа по центру строки пишется наименование организации. Ниже указываются населенный пункт и дата оформления;

- указывается Ф.И.О. и должность работника, на которого он составляется. Далее вносится информация о марке автомобиля, формулируется цель поездки;

- в таблице по порядку вносятся дата поездки, адрес, время прибытия и убытия, наименование и реквизиты документа, подтверждающего затраты на поездку, а также сумма затраченных средств;

- листок должен быть подписан сотрудником, на которого он оформлен, а также бухгалтером предприятия.

После того как листок оформлен и заверен должным образом, он становится документом учета по налогам и бухгалтерии. В случае налоговых проверок на него может быть обращено внимание контролирующих структур.

На что обратить внимание

Если вы решили скачать бланк маршрутного лист служебных поездок из нашего материала, то, пожалуйста, обратите внимание на следующие важные моменты

- Порядок работы с данным документом должен быть утвержден ЛНА, а также люди, ответственные за регистрацию, выдачу и хранение.

- Печать на данном документе ставить не обязательно, но если печать есть, то это не будет нарушением и добавит солидности документу.

- Расходы, заносимые в маршрутный лист, должны быть обоснованными и легко проверяться, внесение недостоверных сведений не позволит возмещать расходы.

- Маршрутный лист не является путевым листом, хотя и является его составной частью. Поэтому отметок медицинских работников там ставить не нужно, но если вы оформляете путевой лист, то отметка медика и техника там обязательны.

Порядок хранения

Оформленные маршрутные листы должны храниться не менее пяти лет, а если они подтверждают работу в тяжелых, вредных или опасных условиях труда — хранить их необходимо 75 лет. Указание на это имеется в п. 842 Перечня типовых управленческих архивных документов, образующихся в процессе деятельности государственных органов, органов местного самоуправления и организаций, с указанием сроков хранения, утв. Приказом Минкультуры России от 25.08.2010 № 558.

Чтобы зафиксировать перемещение водителя и понесенные им транспортные расходы, заполняется маршрутный лист. Документ понадобится для оформления командировок, курьерских доставок и других рабочих поездок. С его помощью можно оценить и компенсировать расходы как на собственный, так и на общественный транспорт. В конце статьи можно скачать бесплатно образец.

В законодательном порядке не установлена единая форма документа. Маршрутный лист составляется в соответствии с общими правилами. Порядок оформления фиксируется в Уставе организации.

Примерный план заполнения листа служебных поездок выглядит следующим образом.

- Название документа.

- Дата оформления и город.

- Данные работника, на которого оформляется маршрутного листа образец, а именно ФИО, должность, марка машины, назначение поездки.

- Сведения касательно поездки. В основном их вписывают в виде таблицы. В графах последовательно указывают дату поездки, пункт прибытия, точное время отъезда и возвращения, реквизиты документа, подтверждающего расходы, и сумма затрат.

- Подпись сотрудника, на которого оформлен бланк.

- Подпись бухгалтера.

Важно! Подтверждающими расходы документами могут быть чеки с автомобильных заправок или проездные билеты.

Правильно заполненная форма маршрутного листа содержит всю значимую информацию о поездке, в том числе даты отъезда и прибытия, произведенные выплаты, стоимость товарно-материальных ценностей. Бланк позволяет не только систематизировать данные, но и использовать их впоследствии для рационального планирования поездок.

Если важная информация была упущена во время заполнения бланка, на пустых полях вносят дополнения. В этих примечаниях можно сослаться на сопроводительные документы.

Для чего оформляют листы служебных поездок

Заполненный и подтвержденный подписями маршрутный лист служит основой для бухгалтерского и налогового учета. Эти документы проверяются контролирующими органами. Во время проверок обращается внимание на соответствие поездок должностным обязанностям работников.

Стоит выделить следующие цели подготовки документа.

- Рациональное планирование рынка сбыта.

- Достижение поставленных задач касательно отгрузки продукции и продаж.

- Подготовка налоговой и бухгалтерской отчетности.

Маршрутный лист содержит подробную информацию о пути следования,

www.solidar.ru

Маршрутный лист бланк в швейном предприятии. Что должно быть указано в маршрутном листе. Актуальный бланк маршрутного листа

04.05.2018, 21:02

Трудовые функции работника нередко связаны с передвижением. Выполняя поручения руководства, сотрудник может тратить деньги на топливо, покупать билеты на проезд в общественном транспорте и осуществлять тому подобные расходы. Для учета расходов данного типа составляют специальный документ. Он необходим, чтобы фиксировать все передвижения работников и учитывать расходы на бензин. Он называется маршрутный лист. Образец этого документа, подготовленный нашими специалистами, вы найдете в статье.

Зачем нужен

Сразу скажем, что маршрутный лист необходим для учета передвижения работников за пределами офиса. Он оформляется для людей разных специальностей, но чаще всего его выдают курьерам, водителям, менеджерам, торговым представителям и прочим, кому по роду деятельности приходится проводить время в разъездах.

Руководитель использует маршрутные листы для выработки оптимальных маршрутов движения транспорта в целях экономии денежных средств. Также маршрутный лист нужен, чтобы в налоговой инспекции подтверждать расходы предприятия на автотранспорт. Помимо этого работники на основании данных листа получают компенсацию понесенных ими расходов.

Как оформляется документ

Каждое предприятие вправе самостоятельно разрабатывать свою форму маршрутного листа. Главное, что документ содержал всю необходимую информацию о перемещениях сотрудников и подтверждал связанные с поездкой расходы. Бланк маршрутного листа, его форма и порядок заполнения никак не связаны:

- с типом автомобиля;

- преодоленными расстояниями;

- объемами перевозимого груза.

Так как действующим законодательством не установлено единой утвержденной формы маршрутного листа, можно пользоваться самостоятельно разработанной формой. В конце статьи вы найдете бланк маршрутного листа.

В каждой организации маршрутные листы отражают ее собственные интересы, потребности предприятия. Форму листа утверждает директор компании своим приказом. В принципе каждая организация может разработать такой документ самостоятельно. Однако намного проще скачать бланк маршрутного листа, уже подготовленный специалистами. Это позволит значительно сэкономить время на разработку собственной формы.

Документ оформляется в двух экземплярах. Один остается в предприятии, второй выдается на руки работнику. Маршрутные листы относятся к внутреннему документообороту компании, поэтому проставлять печать организации на них не нужно. Отчет работника и прилагаемые проездные документы служат приложением. Маршрутный лист служебных поездок (скачать бланк можно в конце статьи) проверяет бухгалтер.

Правильное заполнение листа включает в себя:

- наименование организации, выдававшей документ;

- название города, где оформлен документ;

- дату, когда совершена поездка;

- место назначения;

- цель поездки;

- время убытия и прибытия;

- информация о транспортном средстве;

- Ф.И.О. работника, на которого составлен данный документ;

- должность работника.

По потребностям предприятия также можно вводить дополнительные графы.

Удобнее всего составить маршрутный лист в виде таблицы. Составленный документ должен быть подписан работником, которому он выдается, и контролирующим сотрудником:

- непосредственным руководителем;

- бухгалтером;

- кадровиком.

Сколько хранить маршрутные листы

Пять лет – минимальный срок хранения маршрутных листов. При подтверждении этими путевыми листами работы людей во вредных либо опасных условиях листы должны сохраняться на предприятии в течение 75 лет (п. 842 Перечня типовых управленческих архивных документов, утв. приказом Минкультуры России от 25.08.2010 № 558).

После окончания поездки маршрутный лист должен быть сдан в отдел кадров (секретарю, в бухгалтерию) для возмещения транспортных расходов.

Скачать бесплатно образец можно по прямой ссылке .

Путевой лист грузового автомобиля индивидуального предпринимателя должен оформляться на каждое транспортное средство, а если за данным грузовиком закреплено несколько водителей, то и на каждого водителя.

Путевой лист: особенности для грузового автомобиля ИП

Реквизиты путевого листа грузового автомобиля ИП

Какой бланк путевого листа грузового автомобиля использовать ИП

Где найти образец путевого листа грузового автомобиля для ИП

Путевой лист: особенности для грузового автомобиля ИП

Индивидуальные предприниматели – владельцы грузовиков, используемых в их предпринимательской деятельности, обязаны заполнять путевые листы для каждой автомашины. Один путевой лист может оформляться на срок от 1 до 30 суток.

Как правило, путевые листы выписываются ежедневно, кроме случаев, когда водитель будет выполнять заказ долгое время, не возвращаясь на место постоянной стоянки. В случае если на автотранспорте посменно работают несколько водителей, путевой лист заполняется на каждого их них.

Если ИП, владеющий авто, одновременно и водитель, он также обязан оформлять путевой лист на себя. В нем содержится вся необходимая информация о датах выполнения работ и преодоленном расстоянии. Эти данные необходимы для расчета стоимости оказанных транспортных услуг, зарплаты водителю и стоимости израсходованного топлива.

В случае остановки грузовика представителями ГИБДД водитель должен показать документы на груз – не только транспортно-сопроводительные, например, товарно-транспортную накладную, но и путевой лист.

При проверке трудовой инспекцией соблюдения предпринимателем норм трудового законодательства в отношении наемного персонала обязательно будут затребованы путевые листы, поскольку по ним можно отследить рабочий график водителя и установить корректность начисления зарплаты. Исходя из этих данных, будет видно, соблюдал ли предприниматель правила оплаты труда за сверхнормативный рабочий день (это актуально, если выполняются длительные рейсы).

Также путевой лист обяз

www.glonass46.ru

3. Раскройное производство – Процессы подготовительно-раскройного производства – Изготовление мужских и детских костюмов

Основной задачей раскройного цеха является раскраивание материалов на детали и комплектование кроя из основной ткани, подкладки и приклада для обеспечения работой швейных цехов.На раскройное производство приходится значительная доля затрат от общих затрат времени на изготовление изделия. Отсюда возникает сложная задача – механизация трудоемких процессов на этом участке. Проводимые исследования и внедрение новых видов оборудования и организации производства позволяют все больше снижать трудовые затраты на единицу продукции.

Раскройное производство является одним из важнейших участков, предопределяющих качество будущего готового изделия и осуществляющих экономное расходование материалов. Вследствие этого механизация технологических операций раскройного производства позволит получить устойчивое высокое качество продукции и снизить потери ткани.

На предприятии раскройное производство выделяют в самостоятельный цех, в котором выполняют следующие работы (при условии, что зарисовки изготовляют в подготовительном цехе):

- приемку материалов из цеха подготовки;

- приемку зарисовок, трафаретов и контрольных лекал из экспериментального цеха;

- предварительное разрезание кусков основной ткани на полотна заданной длины (мерные полотна) в соответствии с расчетом;

- настилание основного материала, подкладки и приклада по предварительному расчету, измерение остатков материала;

- контроль качества настила, подмелку нечетких контуров деталей;

- учет результатов настилания;

- клеймение деталей на верхнем полотне настила;

- раскрой деталей изделия;

- выполнение зарисовок и раскрой полотен из материала с текстильными дефектами;

- сборку и комплектование пачек деталей кроя из основной ткани, подкладки и приклада;

- нумерацию деталей кроя;

- выписывание сопроводительного документа (маршрутного листа) на крой, печатание талонов, товарных ярлыков и контрольных лент;

- отправление в кладовую готовых пачек кроя для хранения перед подачей их в швейные цехи.

Сущность рационального раскроя тканей

Приемку материалов из подготовительного цеха выполняют по карте расчета. Одновременно принимают зарисовки.

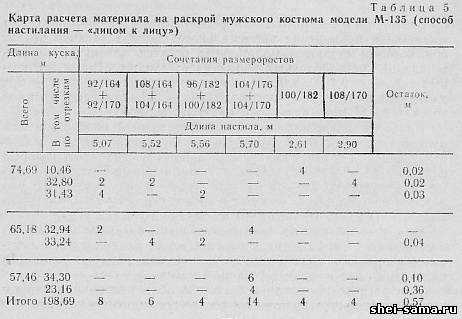

Карта расчета материала является результатом предварительного расчета кусков ткани до полного их использования на запланированные комбинации размероростов моделей.

Предварительный расчет материалов выполняют по суточному заданию с указанием количества изделий по каждой модели и размероросту. Целью предварительного расчета является выбор варианта полного использования каждого куска ткани по длине.

Раскрой материалов на швейных предприятиях выполняют настилами. Настилом называют несколько полотен материала определенной длины, уложенных одно на другое слоями (в пачку), предназначенных для одновременного раскраивания.

Кусок ткани не всегда удается полностью использовать, так как чаще всего его длина не бывает кратной длине полотна настила.

Сочетания в раскладке изделий различных размеров, ростов (длин) и полнотных групп дают разные длины зарисовок, что помогает подобрать вариант использования кусков ткани различной длины. Остаток ткани, имеющий длину меньше нормы расхода ткани на изделие самого малого размера и роста, предусмотренное программой предприятия, называется нерациональным. Чтобы не было нерациональных остатков, куски ткани рассчитывают на несколько разных по длине настилов. В этом случае ткань из одного куска настилают по нескольку полотен на каждый настил.

При расчете ткани к длине рамки зарисовки прибавляют припуски на потери по длине при настилании полотен. Величина этих припусков зависит от вида волокна, ширины ткани, длины настила и не должна превышать для костюмных тканей 2 см на одно полотно. Так образуется норма расхода ткани на полотно для настила.

Благодаря предварительным расчетам на предприятиях стало возможным применение рационального способа раскроя ткани, при котором остаются маломерные остатки (лоскут), не превышающие установленных нормативов: для шерстяных костюмных тканей – 0,4%, для шелковых подкладочных тканей – 0,7, для хлопчатобумажных подкладочных – 0,3, для искусственной кожи – 0,9% площади раскраиваемого материала.

Наиболее распространен механизированный способ расчета кусков ткани. Он осуществляется на электронно-счетных машинах. Сведения о метраже куска и длинах настилов, на которые надо его раскроить, вводятся в запоминающее устройство машины. Результаты расчета машина выдает в виде ответа, сколько полотен и какой длины можно раскроить без остатка или с минимальным (до 0,15 м) остатком из заданного куска ткани.

При расчете кусков учитывают способ расположения полотен. Полотна в настиле могут располагаться лицевыми сторонами вниз («лицом вниз») или попарно лицевыми сторонами одно к другому («лицом к лицу»).

При раскрое костюмов и брюк способом настилания «лицом к лицу» количество полотен в настиле должно быть четным.

Расчет кусков ткани для раскроя осложняется наличием в ткани текстильных дефектов. Дефекты ткани, недопустимые в готовых швейных изделиях, принимают при расчете кусков за условные разрезы ткани и стремятся разместить в месте отреза полотна. Если это не удается сделать, куски ткани с условными разрезами рассчитывают так, чтобы полотна ткани с дефектами были раскроены отдельно. Эти полотна ткани в записи расчета отмечают обычно красным карандашом, а сами полотна называют дефектными. Дефектные полотна поступают на индивидуальные раскладки и зарисовки, при выполнении которых местные дефекты стремятся оставлять в межлекальных участках зарисовки.

Исходными данными для выполнения расчета кусков ткани являются данные, записанные в паспортах кусков, и суточное задание на раскрой. Куски ткани в один расчет подбирают по ширине, артикулу, рисунку и цвету. Для увеличения высоты настилов на швейных предприятиях допускается комплектовать в один настил ткани разных цветов, однако гладкие и рисунчатые полотна никогда не помещают в одном настиле. Это объясняется тем, что раскладку для рисунчатых тканей выполняют с припусками на подбор рисунка, а на гладких тканях этих припусков не делают.

Пример расчета кусков основной ткани приведен в табл. 5.

В табл. 5 помещена часть всего расчета. Обычно для одной карты расчета материала используют 40 – 50 кусков. Из табл. 5 видно, что в результате расчета трех кусков наибольшая высота настила оказалась равной 14 полотнам, а при полном расчете основные настилы (первые четыре комбинации размероростов) должны иметь до 40 полотен. Два дополнительных настила могут иметь меньшую высоту: ими впоследствии будет выравниваться количество изделий по шкале размероростов в заказе на модель.

Приведенный в примере расчет дал один нерациональный остаток (0,36 м) остальные остатки маломерные (до 0,1 м). Общее количество остатков от длины трех кусков составило 0,29%, что находится в пределах допускаемой величины потерь.

Предварительные расчеты кусков ткани для безостаткового раскроя на швейных предприятиях дают большую экономию ткани и обеспечивают ее плановое использование.

Настилание материалов

Принятую из подготовительного цеха ткань предварительно нарезают на мерные полотна в соответствии с расчетом, комплектуя полотна каждого настила. При этом следят по карте расчета материала за отмеченными дефектными полотнами, которые будут обрабатывать отдельно. Иногда предварительного нарезания ткани на мерные полотна не делают, а сразу приступают к настиланию.

Так как каждый кусок ткани рассчитан для использования не в одном настиле, а в нескольких, применяют последовательное или параллельное изготовление настилов.

Последовательное изготовление настилов ткани предусматривает такую работу настильщиц, когда они сначала настилают полотна одной длины до заданной высоты настила, откладывая в сторону оставшиеся части кусков ткани, предназначенные для использования в других настилах, затем выполняют так же другие настилы один за другим.

При параллельном изготовлении настилов настильщицы настилают все настилы расчета или часть их одновременно на разных столах. Они перемещают куски ткани от стола к столу, настилая столько полотен на каждый стол, сколько указано в расчете, пока вся ткань, предназначенная для выполнения настилов, не будет израсходована. При этом способе занято столько столов, сколько настилов данного расчета настилается одновременно.

Оба способа имеют ряд недостатков. При последовательном способе приходится выбирать из многих кусков только назначенные на данный настил полотна, промеряя и откладывая остальные, что затрудняет работу. При параллельном способе настилания шесть – восемь столов долгое время оказываются занятыми неоконченными настилами, которые потом почти одновременно выходят готовыми к следующим операциям. Это создает неритмичную работу раскройного цеха.

Предварительное нарезание полотен облегчает и ускоряет последующий процесс настилания ткани, дает возможность механизировать настилание. Кроме того, такая ответственная операция, как выполнение задания, записанного в карте расчета материала, сосредоточена в одной бригаде и выполняется специально обученными рабочими. Организация предварительного нарезания полотен является предпосылкой дальнейшей механизации этой операции.

Предварительное нарезание полотен основной ткани выполняет бригада из двух человек на отдельном столе. Подкладочные и прикладные материалы сразу подают в зону их настилания.

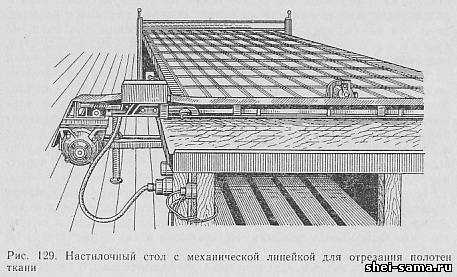

Основную  ткань настилают на столах длиной не менее 7 м и шириной 1,6 м. Высота настилочных столов 0,9 м. Поверхность стола покрыта паркетом или синтетической смолой с целью обеспечения хорошего скольжения ткани. Торцевая сторона стола может иметь ограничительную линейку для отрезания и зажимания одного конца полотна, если полотна заранее не были отрезаны (рис. 129). На другом конце стола в соответствии с длиной настила устанавливают передвижную зажимную линейку.

ткань настилают на столах длиной не менее 7 м и шириной 1,6 м. Высота настилочных столов 0,9 м. Поверхность стола покрыта паркетом или синтетической смолой с целью обеспечения хорошего скольжения ткани. Торцевая сторона стола может иметь ограничительную линейку для отрезания и зажимания одного конца полотна, если полотна заранее не были отрезаны (рис. 129). На другом конце стола в соответствии с длиной настила устанавливают передвижную зажимную линейку.

Подкладочные ткани настилают на более узких столах (шириной до 1,2 м).

Перед настиланием неразрезанного куска ткани у переднего конца стола закрепляют его, используя для этого кронштейны (для рулонов) или стеллажи (для куска, сложенного «книжкой»). Для лучшего перемещения полотна вдоль стола над передним концом стола устанавливают вращающиеся валики. По боковым сторонам столы имеют разметку в метрах и сантиметрах.

В раскройном цехе обычно установлено несколько настилочных столов. Количество их должно обеспечить бесперебойную работу всех технологических участков: настилания, обработки неразрезанного настила, разрезания настила на части, раскроя на ленточных машинах.

При настилании ткани полотна могут быть расположены по-разному: всгиб или вразворот. При настилании всгиб ткань складывают кромка с кромкой лицевой стороной внутрь. Такой вид расположения полотен в настиле на швейных предприятиях применяется редко, лишь для раскроя остатков.

Настилание ткани вразворот выполняют, располагая полотна «лицом вниз» или «лицом к лицу». Настилание вразворот «лицом вниз» применяют при изготовлении моделей изделий, имеющих крупные непарные или несимметричные детали, например мужских сорочек, спортивных курток и др. Для раскроя костюмов или брюк этот способ расположения полотен в настиле почти не применяют, так как детали костюмов и брюк обычно парные и симметричные. Спинки пиджаков очень редко делают неразрезными посередине. Кроме того, при настилании ткани вразворот «лицом вниз» парные детали (правые и левые) вырезают отдельно, а это может явиться причиной дефекта кроя.

Наиболее приемлемым видом расположения полотен в настиле для раскроя костюмов и брюк является настилание вразворот «лицом к лицу». В раскладке лекал используют не все детали изделия, а лишь половину всех симметричных деталей, т. е. одну полочку, часть спинки и т. д. Все детали изделия комплектуют из двух смежных полотен, лежащих лицевыми сторонами одно к другому.

При настилании необходимо соблюдать ряд технических условий. Полотна должны располагаться без натяжения, но и без морщин, а также без перекосов. При настилании выравнивают все полотна по переднему концу настила и вдоль одной из кромок. При настилании материала с рисунком в крупную клетку или поперечную полоску способом «лицом к лицу» в парном полотне совмещают рисунок, а при настилании материалов с направленным рисунком, начесом, ворсом все полотна настилают в одном направлении. Если для настилания используют материалы разных цветов или артикулов, то сначала настилают полотна одного цвета или артикула, затем другого и т. д.

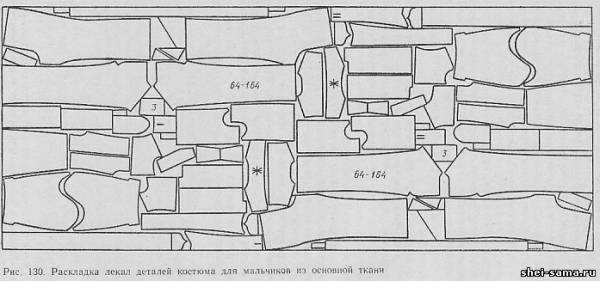

В пиджаках имеется одна непарная деталь – верхний воротник (на рис. 128 отмечен звездочкой). Однако при раскладывании лекал деталей не одного, а двух костюмов в одной рамке верхний воротник для одного изделия будет выкроен из верхнего полотна, лежащего «лицом вниз», а для другого изделия – из парного полотна, лежащего «лицом вверх».

Основная масса раскладок лекал осуществляется в несколько комплектов лекал. Так, на рис. 130 изображена двухкомплектная раскладка лекал костюма для мальчиков (модель 428) для раскроя «лицом к лицу». Комплектование из двух парных полотен позволит получить сразу четыре изделия. При этом в раскладке участвуют всего два лекала верхних воротников (на рис, 130 отмечены звездочкой).

Длина настила зависит от принятого количества комплектов лекал в одной рамке зарисовки, от сочетания размеров и ростов (больших или маленьких), а также от того, секционный этот настил или нет.

Секционным называют настил на несколько рамок зарисовок, одинаковых или разных по длине, у которого ряд полотен или все полотна настелены без поперечных стыков.

Секцией настила называют самостоятельную зарисовку или ее часть, которую можно отрезать от настила по поперечной прямой линии. По линии секции на столе может быть установлена передвижная секционная линейка для отрезания полотна.

По высоте настилы могут быть разные. Наиболее экономичные настилы – высокие, так как они снижают затрату времени на раскрой единицы изделия, повышают производительность труда в раскройном производстве. Это объясняется тем, что на зарисовку и раскрой настила большой и малой высоты требуется одинаковое количество труда, поэтому затраты труда на единицу продукции получаются меньше при высоком настиле.

Однако высота настила полотен может быть ограничена прежде всего высотой ножа раскройных машин, применяемых для разрезания настилов. Кроме того, на высоту настила влияют вид волокна ткани, ее толщина и характер отделки. Костюмные шерстяные и полушерстяные ткани настилают высотой 36 – 40 полотен, подкладочные шелковые – 50 – 60, хлопчатобумажные – 100 – 120, карманные хлопчатобумажные – 80 – 100, бортовые и прокладочные ткани – 40 – 50 полотен.

Прежде чем настилать не разрезанную на полотна ткань, необходимо разметить на поверхности настилочного стола длину зарисовки или трафарета. По разметке конца настила устанавливают ограничительную (прижимную) линейку. Если нужно, на продольных сторонах стола устанавливают зажимы переносной секционной линейки.

Бригада настильщиц обычно состоит из двух-трех человек. Бригада из трех человек настилает широкие ткани в длинные настилы при расчете кусков ткани на несколько настилов сразу. Одна из настильщиц следит за правильным выполнением настилания кусков и полотен ткани по расчету. Она же обрезает полотна. Две другие настильщицы протягивают полотно вдоль стола, закрепляют его концевой линейкой и, возвращаясь, расправляют полотно по ширине и длине настила.

Настилание узких тканей выполняет бригада из двух настильщиц. В этом случае обе настильщицы протягивают ткань вдоль стола, закрепляют ее концевой линейкой, возвращаясь, расправляют полотно ткани и уравнивают одну из кромок. Затем одна из них обрезает полотно, а другая проверяет равномерность натяжения полотен. Узкие ткани может настилать одна настильщица, применяющая специальные линейки.

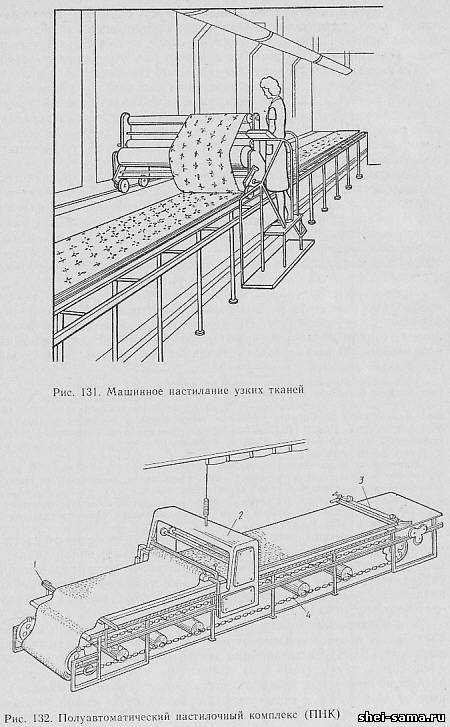

На предприятиях,  изготовляющих костюмы, применяют настилочную машину для настилания рукавной и карманной тканей, бортовой прокладки, волосяной и других тканей (при организации резервного раскроя этих деталей). Даже такая частичная механизация настилания дает немалый экономический эффект и облегчает этот трудоемкий процесс (рис. 131).

изготовляющих костюмы, применяют настилочную машину для настилания рукавной и карманной тканей, бортовой прокладки, волосяной и других тканей (при организации резервного раскроя этих деталей). Даже такая частичная механизация настилания дает немалый экономический эффект и облегчает этот трудоемкий процесс (рис. 131).

Для настилания неразрезанных кусков материала при многонастильном расчете применяют полуавтоматический настилочный комплекс (ПНК), позволяющий вести настилание «лицом вниз» и «лицом к лицу» (рис. 132). Благодаря цепному конвейеру 4, расположенному под крышкой настилочного стола, и размещенным на нем рулонам ткани легко осуществляется смена рулона, из которого настелили заданное расчетом количество полотен. Каретка 2, расположенная первоначально у переднего конца стола, протягивает закрепленный в ней конец полотна до концевой линейки 3, автоматически закрепляет конец и, возвращаясь, ровняет кромку полотна. По окончании возвратного движения срабатывает автоматический останов каретки. Настеленное полотно отрезают механическим ножом 1.

На готовые настилы накладывают зарисовку, выполненную на ткани или бумаге, или трафарет. Трафарет пропудривают, т. е. протирают по всем линиям и условным обозначениям пропудривателем, наполненным мелом тонкого помола или синькой. Затем трафарет снимают с настила.

Перед разрезанием готового настила на части проверяют соблюдение технических условий настилания и правильность расхода ткани. Все нечеткие контуры деталей подмеляют с помощью лекал, уточняют расположение надсечек и других обозначений.

На верхней детали каждой пачки ставят клеймо, нашивают или приклеивают талон, на котором указаны размер и рост изделия, а на основных деталях ставят номер настила. Эта операция называется клеймением настила. Она нужна для правильного комплектования пачек деталей кроя.

Раскрой материалов

Резание материалов – это физический процесс разрушения их по заданным контурным линиям. Способов раскроя материалов много. Обычно их объединяют в четыре группы: механические, электрические, теплофизические и гидравлический. Самой многочисленной группой являются механические способы. Среди них различают резание универсальным и специальным инструментом. Наибольшее распространение в швейной промышленности получили универсальные инструменты: передвижные раскройные машины, стационарные ленточные машины и ножницы. К специальным инструментам для резания относят вырубочные прессы, катки, валики и др. К электрическим способам относят резание нагретой проволокой и электрической искрой, к теплофизическим – лучом лазера и плазмой. Гидравлический способ один – гидромониторный.

Механические универсальные инструменты позволяют вырезать детали различной конфигурации, не меняя режущего инструмента и не переналаживая машину. Но они требуют ручного труда для перемещения раскройной машины или материала, выполняют последовательное вырезание по контуру и не позволяют автоматизировать процесс выкраивания деталей. Специальные инструменты, например резаки вырубочных прессов, создают возможность для автоматизации раскроя, производят параллельное вырезание всех контуров детали, но рассчитаны для раскроя только данного контура, а при изменении модели, размера, роста требуется изготовление нового комплекта резаков.

Остальные способы раскроя как наиболее перспективные описаны далее.

Раскрой материалов универсальными инструментами заключается в следующем. Сначала настилы разрезают (рассекают) на части, из которых затем вырезают отдельные детали. Рассекание настила выполняют передвижными машинами.

Перед рассеканием срезают стороны настила по границам рамки зарисовки в целях сохранения кромки. При рассекании следят за тем, чтобы лезвие ножа проходило посередине меловых линий контуров деталей и совмещалось с контуром одной из смежных деталей. Срез должен быть вертикальным.

Перед рассеканием настила для предотвращения возможного смещения и заминов нижних слоев ткани полотна скрепляют зажимами. Настил рассекают на такие части, которыми легко можно было бы оперировать при окончательном вырезании деталей на ленточных раскройных машинах.

Одновременно с рассеканием настилов на части вырезают окончательно наиболее крупные детали изделия, имеющие простые контуры.

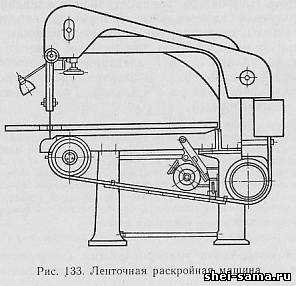

Все остальные детали  выкраивают на ленточных раскройных машинах (рис. 133). Ленточные машины наиболее производительны и обеспечивают высокое качество кроя. Однако раскрой тканей одними ленточными машинами без применения передвижных раскройных машин невозможен, так как ленточные машины установлены в цехе неподвижно.

выкраивают на ленточных раскройных машинах (рис. 133). Ленточные машины наиболее производительны и обеспечивают высокое качество кроя. Однако раскрой тканей одними ленточными машинами без применения передвижных раскройных машин невозможен, так как ленточные машины установлены в цехе неподвижно.

Части настилов транспортируют к ленточным раскройным машинам разными средствами, но с одним обязательным условием: слои ткани при этом не должны быть смещены.

Для обеспечения безопасной работы на ленточных машинах, а также для увеличения точности вырезания деталей применяют вспомогательные лекала, окантованные металлической лентой. Лекало накладывают на деталь, точно совмещая края лекала с меловой линией, прижимают лекало к ткани и вырезают деталь. Надсечки на вырезанных деталях выполняют также на ленточной машине, соблюдая одинаковую их глубину (0,5 см) во всех слоях пачки деталей.

При вырезании деталей кроя без наложения лекал лента должна проходить посередине меловой линии контура детали.

Контроль качества кроя

Выкроенные детали проверяют сразу после их вырезания. Эту операцию выполняют контролеры-подрезчики. Они накладывают на соответствующее лекало поочередно верхнюю, нижнюю и среднюю детали из пачки и проверяют, нет ли обужения, укорочения или перекоса в выкроенной детали. При обнаружении неточностей пачку аккуратно складывают и ликвидируют на ленточной машине отмеченные неточности.

Массовое изготовление одежды на предприятиях основано на использовании совершенно точного кроя. Дефекты раскройного производства отрицательно сказываются на технологии изделий, а также на организации работы швейных цехов, так как дефект кроя чаще всего возникает в деталях всей пачки. Точный крой позволяет в швейных цехах не производить внутри процесса дополнительных уточнений и подрезки деталей.

Наиболее значительным дефектом кроя является обужение или укорочение деталей. При обнаружении такого дефекта в швейном цехе необходимо сообщить об этом мастеру и выяснить возможность дальнейшей обработки кроя.

Обо всех обнаруженных дефектах кроя следует сообщать мастеру и технологу раскройного цеха, чтобы предупредить дальнейшие подобные нарушения технологии производства.

Пачки кроя проверенных и уточненных деталей передают для комплектования по моделям, размерам и ростам. Полученные при настилании ткани вразворот непарные детали (верхний воротник, неразрезная спинка и др.) при комплектовании кроя раскладывают на две пачки. Все детали перевязывают по пачкам, а затем мелкие связывают вместе с крупными. Крой из полотен с текстильными дефектами, раскроенных отдельно, комплектуют с подкладкой и прикладом и присоединяют к основной пачке.

Детали скомплектованного кроя нумеруют, пришивая на машине талоны, маркируя краской или надписывая карандашом или мелом. Пачки кроя деталей из основной ткани и пачки кроя подкладки и приклада комплектуют и связывают вместе. Крой поступает на хранение на склад кроя, из которого по мере необходимости его отправляют в швейные цехи.

В раскройном цехе оформляют документ на крой – маршрутный лист.

Маршрутный лист – это документ, который сопровождает пачку кроя всех деталей из основной ткани, подкладки и приклада изделий одного размеророста от раскройного цеха до склада готовой продукции и служит отчетным документом при передаче кроя, полуфабриката и готовых изделий по участкам (цехам) производства. Маршрутный лист заполняют на основании оформленной карты расчета материала. В нем записывают все данные, характеризующие пачку кроя, указывают, кому предназначается крой, а также сообщают все выходные данные готового изделия.

Перспективы механизации раскройного производства

Совершенствование раскройного производства должно проводиться с целью получения стабильно высокого качества кроя, экономного расходования материалов и снижения затрат на единицу продукции. Эти задачи в основном определяются процессами раскладки лекал, настилания материала и вырезания из настила пачек деталей кроя.

Изготовление зарисовок на ткани верхнего полотна настила – трудоемкая ручная работа, качество которой зависит от опыта и индивидуальных способностей рабочего. Для каждого настила одного и того же сочетания размероростов и одинаковой ширины материала приходится повторно выполнять ту же зарисовку.

Механизация этой операции в настоящее время решается путем изготовления нескольких копий с помощью трафаретов, светокопий, копировальной бумаги, бумаги со специальным печатающим покрытием и др. За рубежом вместо выполнения зарисовки раскладку лекал на ткани опыляют краской. Места раскладки, не закрытые лекалами, окрашиваются и служат ориентирами при выкраивании деталей. Этот способ сокращает лишь время на обводку контуров лекал, но раскладку надо каждый раз повторять.

Долгое время ручное настилание ткани применялось потому, что каждый кусок ткани рассчитывался для использования на несколько настилов при вырезании полотен с текстильными дефектами, а также потому, что куски ткани имели до трех фактических отрезов, сделанных на текстильных фабриках. Теперь, когда на ряде предприятий применяют предварительное нарезание тканей на полотна в соответствии с расчетом и настилают уже готовые полотна, возможна дальнейшая механизация этих операций. Настилочная машина (рис. 134) перемещает полотно, не протягивая его вдоль стола, а укладывая последовательно передний край полотна на переднюю часть стола и т. д. Край полотна, закрепленный на валу машины, огибает его, и последовательно при движении машины полотно укладывается вдоль стола. При этом настил выравнивается по правой кромке. Полотна получают постоянное натяжение и не растягиваются при настилании под действием собственной массы.

Предварительное разрезание ткани на полотна и их настилание увеличивают точность кроя, сокращают расход ткани на каждое полотно, повышают производительность и облегчают условия труда.

Механизация раскроя может решаться по-разному. Например, может быть использован механический способ раскроя специальным инструментом – резаками вырубочного пресса. Резаки представляют собой тонкий стальной нож, изогнутый по контуру детали. Резаки группируют и закрепляют на металлической плите режущей кромкой вверх. При работе на вырубочном прессе на резаки настилают лист бумаги, затем полотна материала (настил) и сверху – также лист бумаги. Листы бумаги способствуют более качественному вырубанию. После такой подготовки плита с резаками и настилом автоматически подается под пресс. Вырубание выполняется по мере подачи участков настила под пресс. Вырубленные пачки деталей вынимают из гнезд резаков с помощью металлических колышков. Этот способ раскроя дает точный крой, не требующий дополнительного контроля. Благодаря параллельному способу выкраивания вырубание деталей независимо от сложности контура и его периметра производится за 1,5 – 3 с.

Кроме того, можно раскраивать материал без изготовления настилов в одно или несколько полотен при раскатывании рулона ткани валичным и катковым способами. Эти способы можно применять для раскроя деталей из прокладочных и прикладных материалов благодаря тому, что детали из этих материалов (подокатники, долевики, прокладки в низ рукавов, воротники и т. п.) достаточно мелкие, постоянные по форме независимо от модели.

Разработаны теплофизические бесконтактные способы раскроя лучом лазера и микроплазменной струей. Эти способы основаны на тепловом действии, при котором происходит сгорание ткани по заданной линии. Использование для раскроя тканей луча лазера и микроплазменной струи дает возможность применить программное управление резанием, т. е. автоматизировать процесс раскроя. Этот процесс может выполняться с помощью комплексных раскройных установок, состоящих из устройств для настилания или протягивания полотна из разматываемого рулона, раскройных комплексов и устройств для сбора кроя.

Для перемещения режущего инструмента – луча лазера или плазменного резака (плазмотрона) – над плоскостью раскройного стола, на котором располагаются ткани, применяется двухкоординатное контурное устройство. Управление этим устройством обеспечивается системой числового программного преобразователя. Сбор выкроенных деталей может быть осуществлен с помощью вакуум-присоса. Вырезанные детали присасываются к ленте конвейера, который перемещает их к сборному пункту. Точное накладывание одноименных деталей друг на друга происходит благодаря строгому расчету пути перемещения ленты конвейера и срабатыванию вакуумного устройства.

Решение проблемы механизации и автоматизации процессов подготовительно-раскройного производства позволит повысить производительность труда, резко улучшить качество в результате повышения точности кроя, более экономно расходовать швейные материалы.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ

1. Какие операции выполняют в раскройном производстве?

2. В чем состоит предварительный расчет материалов для настилания?

3. Что такое нерациональные остатки, почему стремятся к их уменьшению?

4. Что дает применение электронно-счетных машин для предварительного расчета материалов?

5. Что такое карта расчета материала? Кто ею руководствуется?

6. Какие способы изготовления настилов применяют?

7. Какими способами могут располагаться полотна в настилах? Каковы их достоинства и недостатки?

8. Как обрабатывают полотна с текстильными дефектами?

9. Какие имеются способы механизации настилания материалов?

10. Как оборудован настилочный стол?

11. Что проверяют при установлении качества готового настила?

12. Из каких операций состоит раскрой деталей изделия? В чем они заключаются?

13. Как проверяют качество выкроенных пачек деталей кроя?

14. Какие технические условия обеспечивают точное выкраивание деталей?

15. В чем состоят перспективы механизации получения зарисовок, настилания и раскроя тканей?

16. Что такое маршрутный лист? Для чего он нужен?

shei-sama.ru