Нормы вибрации: Измерение вибрации подшипника | Полезные статьи

24 Нормы допустимой вибрации турбоагрегатов

4.5. Нормы допустимой вибрации турбоагрегатов

Работающий турбоагрегат всегда в какой–то степени вибрирует. Поэтому ПТЭ предусматривают жесткие нормы на допустимый уровень вибрации.

Вибрационное состояние турбоагрегата оценивают по наибольшему значению виброскорости, действующему в вертикальном, горизонтально–поперечном и горизонтально–осевом направлениях. Длительная эксплуатация турбоагрегатов мощностью 200 МВт и более допускается при вибрации подшипниковых опор, не превышающей 2,8 мм/с.

В нормально работающем турбоагрегате основное значение имеет вибрация оборотной частоты. Это означает, что в соотношении (4.1) можно учитывать только один член и тогда допустимая амплитуда вибрации составит:

,

т.е. виброскорость в 2,8 мм/с примерно эквивалентна размаху вибрации в 26 мкм. Если по каким–либо техническим причинам такой уровень вибрации не может быть достигнут, то по согласованию между заводом–изготовителем турбины и электростанцией допускается эксплуатировать турбоагрегаты при большей вибрации, но не превышающей 4,5 мм/с.

Такой же уровень вибрации допустим для турбоагрегатов меньше 200 МВт. При этом должны быть приняты меры по снижению вибрации в срок, не более 30 дней.

Эксплуатация турбоагрегата запрещается при вибрации свыше 7,1 мм/с, т.е. при размахе вибрации большем 65 мкм. Точно также эксплуатация недопустима, если при установившемся режиме происходит внезапное увеличение виброскорости на 1 мм/с.

Рекомендуемые файлы

На первый взгляд может показаться, что нормы вибрации турбоагрегатов чрезмерно жесткие. Однако следует иметь ввиду, что вибрация измеряется на корпусе подшипника, а для турбоагрегата важна вибрация вала, которая и вызывает вибрацию корпуса подшипника. Подшипник, установленный на фундаменте или встроенный в выходной патрубок, обладает, как и всякая система, своими вибрационными характеристиками, и его вибрация зависит от близости частоты возмущающей силы, создаваемой ротором, к частоте его собственных колебаний. Поэтому реакция корпуса подшипника на воздействие на него со стороны ротора может быть самой различной. Иногда, если частоты собственных колебаний системы подшипник – фундамент далеки от частоты колебаний шейки ротора, корпус подшипника не отзывается даже на интенсивную вибрацию ротора.

Иногда, если частоты собственных колебаний системы подшипник – фундамент далеки от частоты колебаний шейки ротора, корпус подшипника не отзывается даже на интенсивную вибрацию ротора.

Специальные исследования показали, что вертикальное перемещение вала может в 4–10 раз превышать вертикальное перемещение подшипника, а горизонтальное перемещение вала может превосходить аналогичное перемещение корпуса подшипника в 8–15 раз. С учетом разницы в смещениях шейки вала и крышек корпуса подшипника допуски на вибрацию крышек корпуса уже не кажутся чрезмерными.

В лекции “4 Система государственной службы РФ” также много полезной информации.

Значительное различие амплитуд вибрации вала и корпусов подшипников побудило к разработке аппаратуры, позволяющей измерять вибрацию вала. Существуют специальные датчики, обычно токовихревого типа, устанавливаемые в вертикальной и горизонтальной плоскостях примерно в 5 мм от вала и позволяющие вести непрерывный контроль его вибрации. Повышенная вибрация вала и соответствующий сигнал могут быть использованы для автоматического отключения турбины при возникновении чрезмерной вибрации по каким–либо причинам.

Система, состоящая из турбоагрегата и его фундамента, проектируется так, чтобы ее критические частоты не были близки к половинной частоте вращения (иначе легко будет вызываться низкочастотная вибрация). Тем не менее, в процессе разворота турбоагрегат проходит через ряд критических частот. Если соответствующая форма небаланса не ликвидирована, то при переходе через резонанс возникает интенсивная вибрация оборотной частоты.

При этом в течение нескольких пусков возникающие в уплотнениях задевания приводят к их износу и снижению экономичности турбин. Поэтому часто при балансировке турбоагрегата вводят нормирование по уровню вибрации не только на номинальной частоте вращения, но и на критических частотах. Требуют, чтобы размах вибрации подшипников не превышал на критической частоте 50 мкм.

Выше отмечалось, что вибрация подшипников носит полигармонический характер: в ней присутствуют гармоники всех частот. Однако особое внимание обращается на амплитуду гармоники с частотой, соответствующей половинной частоте вращения водопровода. Это связано с тем, что уровень низкочастотной вибрации свидетельствует о близости валопровода турбоагрегата к состоянию возникновения интенсивных самоподдерживающихся колебаний (автоколебаний). Поэтому, если хотя бы на одном из подшипников уровень низкочастотной вибрации превосходит 15 мкм, вибрационное состояние такого агрегата признается неудовлетворительным.

Это связано с тем, что уровень низкочастотной вибрации свидетельствует о близости валопровода турбоагрегата к состоянию возникновения интенсивных самоподдерживающихся колебаний (автоколебаний). Поэтому, если хотя бы на одном из подшипников уровень низкочастотной вибрации превосходит 15 мкм, вибрационное состояние такого агрегата признается неудовлетворительным.

Вибрация с корпусов подшипников передается на фундамент, вызывая его вибрацию. В правильно спроектированных и выполненных фундаментах размах вибрации верхней фундаментной плиты не превосходит 15–25 мкм.

Вибрация на рабочем месте: измерения и влияние на работника

- Нормируемые виды вибрации

Вибрация представляет собой один из производственных факторов, которые при превышении определенного уровня могут оказать серьезное негативное влияние на здоровье работника. При этом, однако, вибрация — это весьма распространенное явление на самых различных типах производств. Поэтому для работодателя крайне важным является определение действительного уровня вибрации на рабочих местах сотрудников с тем, чтобы установить, какие именно меры следует предпринять для снижения интенсивности ее воздействия.

Поэтому для работодателя крайне важным является определение действительного уровня вибрации на рабочих местах сотрудников с тем, чтобы установить, какие именно меры следует предпринять для снижения интенсивности ее воздействия.

Нормируемые виды вибрации

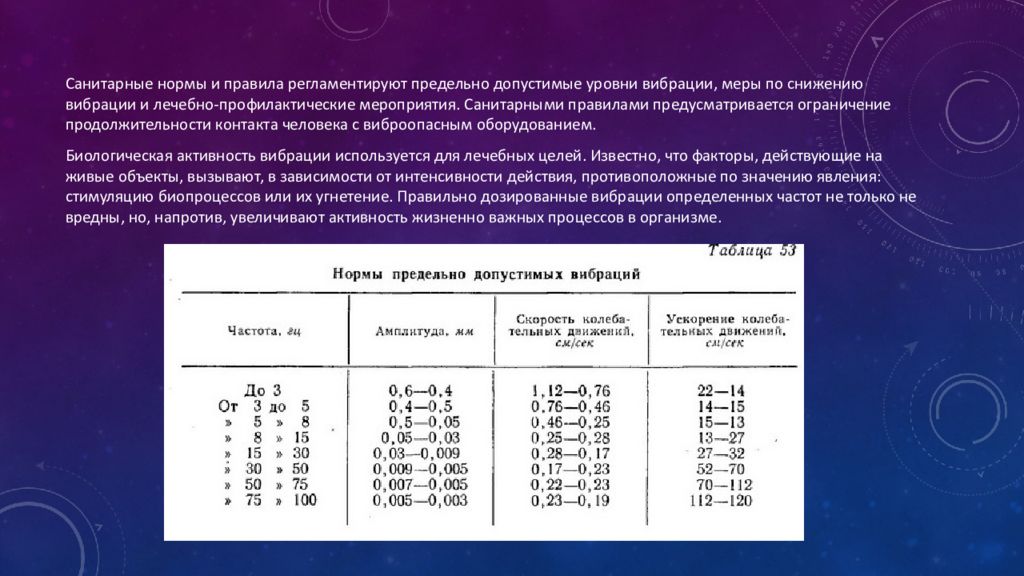

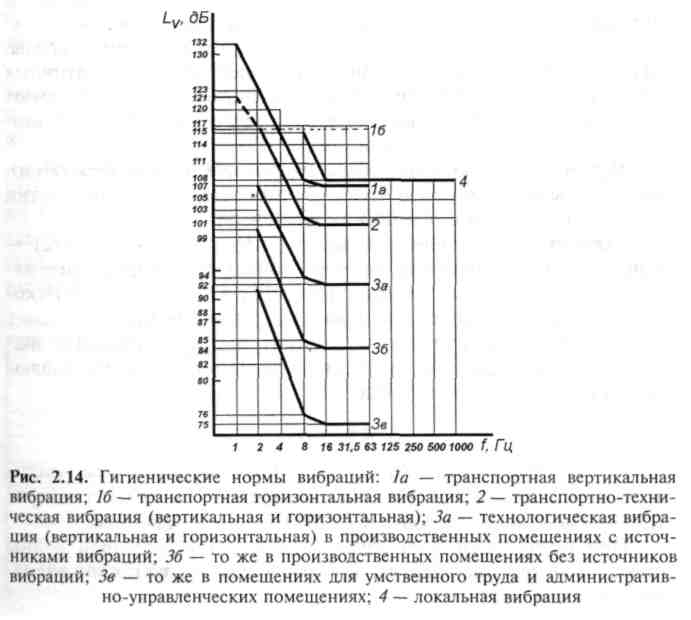

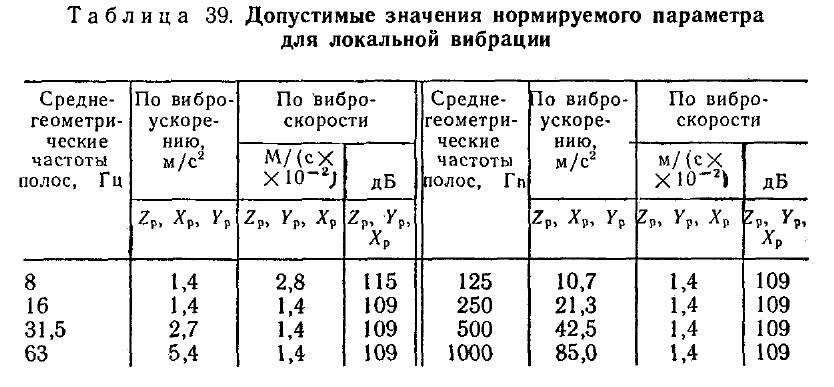

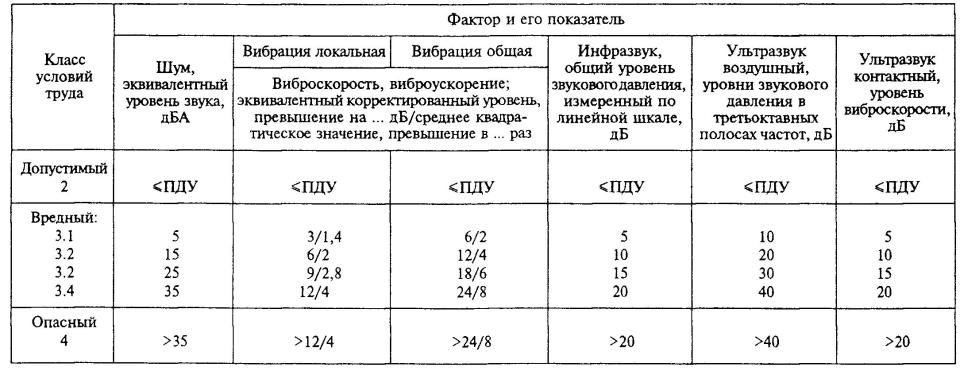

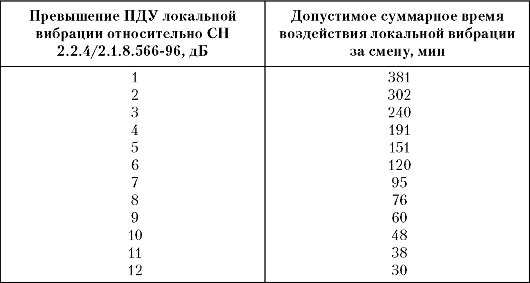

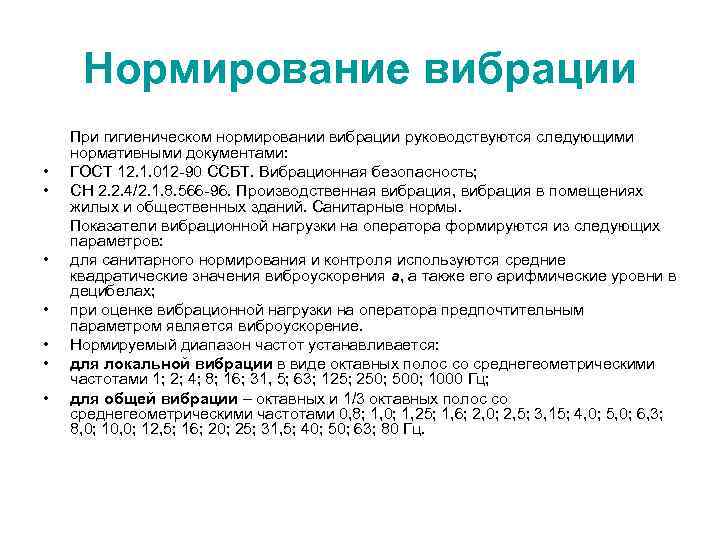

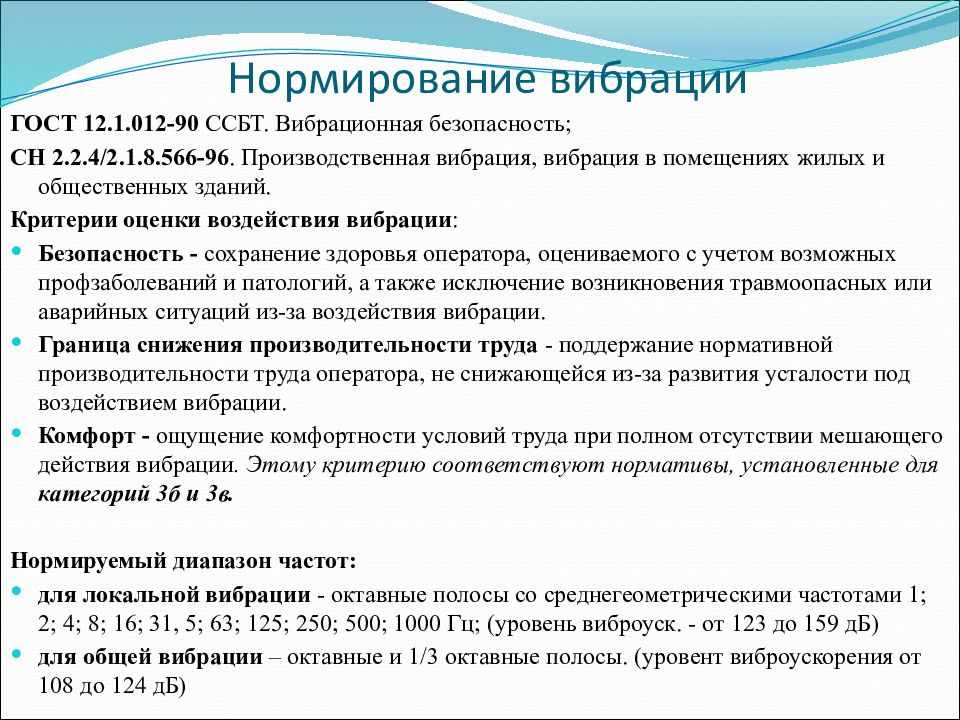

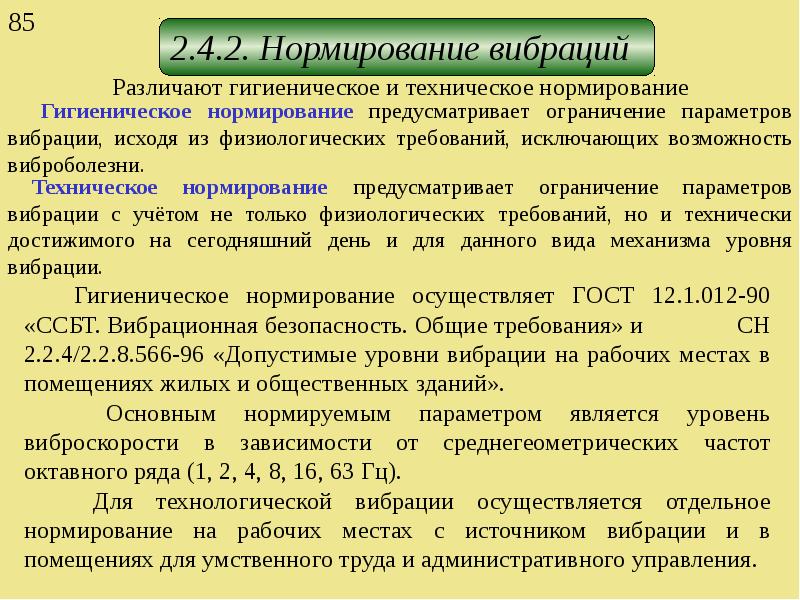

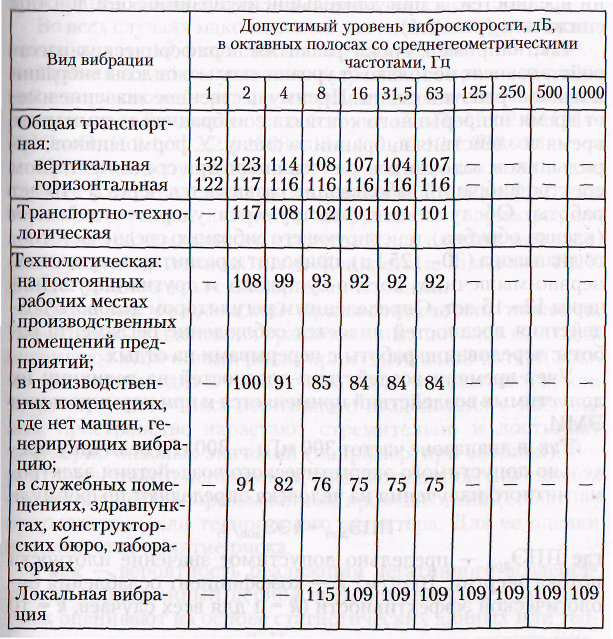

Как и другие производственные факторы, которые представляют потенциальную опасность для людей, работающих под их влиянием, допустимый уровень вибрации на производстве в нашей стране регулируется законодательно. В частности, основным нормативно-правовым актом, устанавливающим ключевые нормативы в этой сфере, являются санитарные нормы СН 2.2.4/2.1.8.566-96 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий». Этот документ выделяет несколько оснований для классификации типов вибрации.

| По типу передачи | По источнику | По направленности импульса | По ширине спектра | По составу действующих частот | По продолжительности действия |

|---|---|---|---|---|---|

| Общая, через тело при сидении или стоянии | Локальная, от механического инструмента с ручным использованием | Локальная по осям | Узкополосная | Низкие частоты (1-4 Гц для общих, 8-16 Гц для локальных колебаний) | Постоянная |

| Локальная, от немеханического инструмента с ручным использованием | |||||

| I категории, транспортная при передвижении | Средние частоты (8-16 Гц для общих, 31,5-63 Гц для локальных колебаний) | ||||

| Локальная, через руки, прикасающиеся к источнику | II категории, транспортно-технологическая при работе с передвижением | Общая по осям | Широкополосная | Временная | |

| III категории, технологическая при работе с оборудованием | Высокие частоты (31,5-63 Гц для общих, 125-1000 Гц для локальных колебаний) | ||||

| Общая в жилых зданиях от внешней среды | |||||

| Общая в жилых зданиях от внутренних сетей и оборудования |

Измерение вибрации

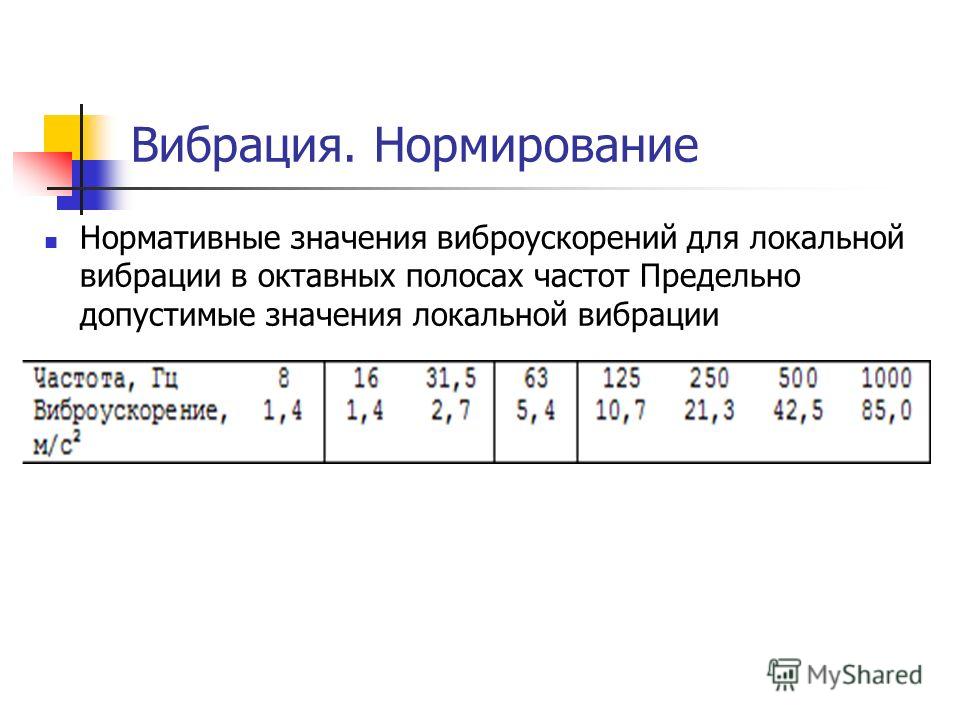

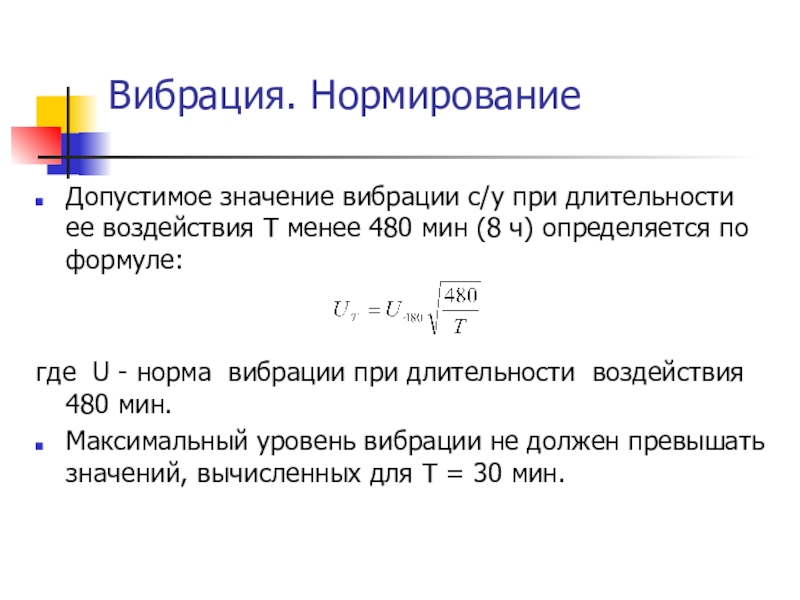

Для каждого из типов вибрации устанавливается собственный уровень максимальных допустимых значений в зависимости от типа измерения, который необходимо использовать в каждом конкретном случае.

- гигиеническое определение уровня вибрации, устанавливающее наличие или отсутствие вредного воздействия данного фактора на здоровье работников;

- частотное исследование, определяющее нормативные уровни виброскорости и виброускорения;

- определение допустимого частотного диапазона на основании частот для октавных полос;

- интегральный анализ, применяющий корректированные показатели виброскорости и виброускорения.

Все перечисленные виды измерений проводятся специализированными организациями, имеющими соответствующее оборудование и персонал с необходимым уровнем квалификации. При этом процедура измерения должна осуществляться в строгом соответствии с ГОСТ 31319-2006 «Измерение общей вибрации и оценка ее воздействия на человека».

Снижение негативного воздействия вибрации на человека

Статья 27 Федерального закона от 30.

В первую очередь необходимо проследить, чтобы по ключевым анализируемым параметрам уровень интенсивности вибрации не превышал установленных норм. При этом различные отрасли промышленности и сферы экономики в лице контролирующих органов устанавливают разные максимально допустимые уровни воздействия этого фактора. Поэтому работодателю, который планирует выяснить, соответствует ли уровень вибрации на его производстве допустимым пределам, необходимо проконсультироваться с соответствующим нормативно-правовым актом.

Помимо этого, работодатель обязан осуществлять мероприятия организационного характера для снижения отрицательного воздействия вибрации на сотрудников.

- технические мероприятия, направленные на обеспечение максимально безопасного режима работы оборудования, который, в свою очередь, достигается его регулярной диагностикой, профилактикой, ремонтом и применением современных технологических решений;

- строгое соблюдение техники безопасности и режимов труда и отдыха при работе с инструментами и оборудованием;

- организацию периодических осмотров работников, работающих с вибрирующим оборудованием; с целью динамического контроля за состоянием их здоровья;

- тщательный контроль состояния здоровья, навыков, знаний и физических характеристик работников, допускаемых к работе с вибрирующим оборудованием;

- реализацию реабилитационных и восстановительных мероприятий для сотрудников, регулярно подвергающихся воздействию вибрации на производстве

Вибрационная надежность – Технологии – Статьи журнала

Вибрация – враг любой техники. Вибрация (лат. vibratio – колебание, дрожание) возникает в самых разнообразных технических устройствах вследствие их несовершенства, неправильной эксплуатации или внешних условий. Вибрация машин и механизмов в общем случае представляет собой сложнейший процесс, который математически описать достаточно непросто. Вредное воздействие вибрации машин выражается в снижении их надежности и долговечности, внеплановых ремонтах, создании аварийных ситуаций, нарушении технологического режима. В соответствие с ГОСТ 27.002-89 надежность – это «…свойство объекта сохранять во времени в установленных пределах значение всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах эксплуатации». Надежность центробежных насосов, как разновидности динамических машин, определяется в значительной мере их вибрационной надежностью. Общая вибрационная надежность любой машины является важнейшей её эксплуатационной характеристикой. Низкий и стабильный уровень вибрации, отсутствие резонансных и автоколебательных явлений во всем диапазоне рабочих режимов гарантирует требуемые надежность и долговечность.

vibratio – колебание, дрожание) возникает в самых разнообразных технических устройствах вследствие их несовершенства, неправильной эксплуатации или внешних условий. Вибрация машин и механизмов в общем случае представляет собой сложнейший процесс, который математически описать достаточно непросто. Вредное воздействие вибрации машин выражается в снижении их надежности и долговечности, внеплановых ремонтах, создании аварийных ситуаций, нарушении технологического режима. В соответствие с ГОСТ 27.002-89 надежность – это «…свойство объекта сохранять во времени в установленных пределах значение всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах эксплуатации». Надежность центробежных насосов, как разновидности динамических машин, определяется в значительной мере их вибрационной надежностью. Общая вибрационная надежность любой машины является важнейшей её эксплуатационной характеристикой. Низкий и стабильный уровень вибрации, отсутствие резонансных и автоколебательных явлений во всем диапазоне рабочих режимов гарантирует требуемые надежность и долговечность.

В современных экономических условиях одним из основных способов повышения рентабельности постояннодействующих предприятий с непрерывным циклом производства, например, нефтеперерабатывающих, является снижение затрат на эксплуатацию насосно-компрессорного оборудования (НКО). А в каждом НПЗ или ГПЗ стран СНГ находится в эксплуатации от 1500 до 3500 центробежных насосов различных типоразмеров, поэтому вопрос обеспечения эксплуатационной надежности их работы достаточно злободневный.

Фактическое техническое состояние динамических насосов определяется по результатам анализа измеренных параметров и характеристик вибрации. Это объясняется следующим:

Во-первых, величины вибрации являются в настоящее время одним из основных показателей качества и надежности динамических машин, критерием уровня их проектирования, изготовления, монтажа и эксплуатации.

Во-вторых, вибрационные параметры и характеристики отражают динамическое состояние насосного агрегата и информативны благодаря чувствительности вибрационных сигналов к наиболее характерным типам неисправностей.

В-третьих, вибрационные параметры и характеристики доступны для аппаратурного измерения и анализа.

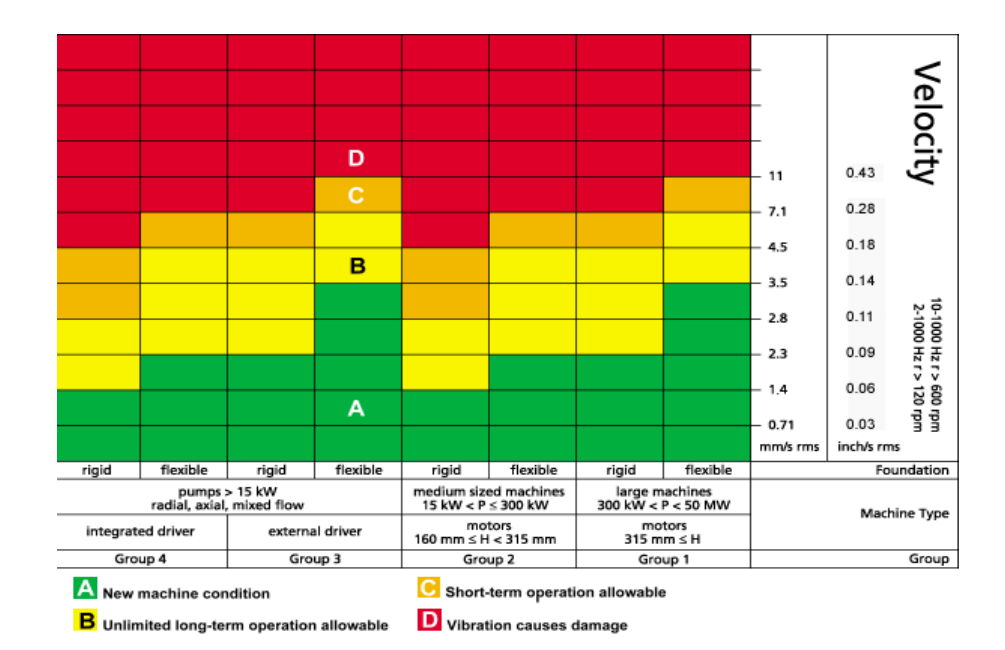

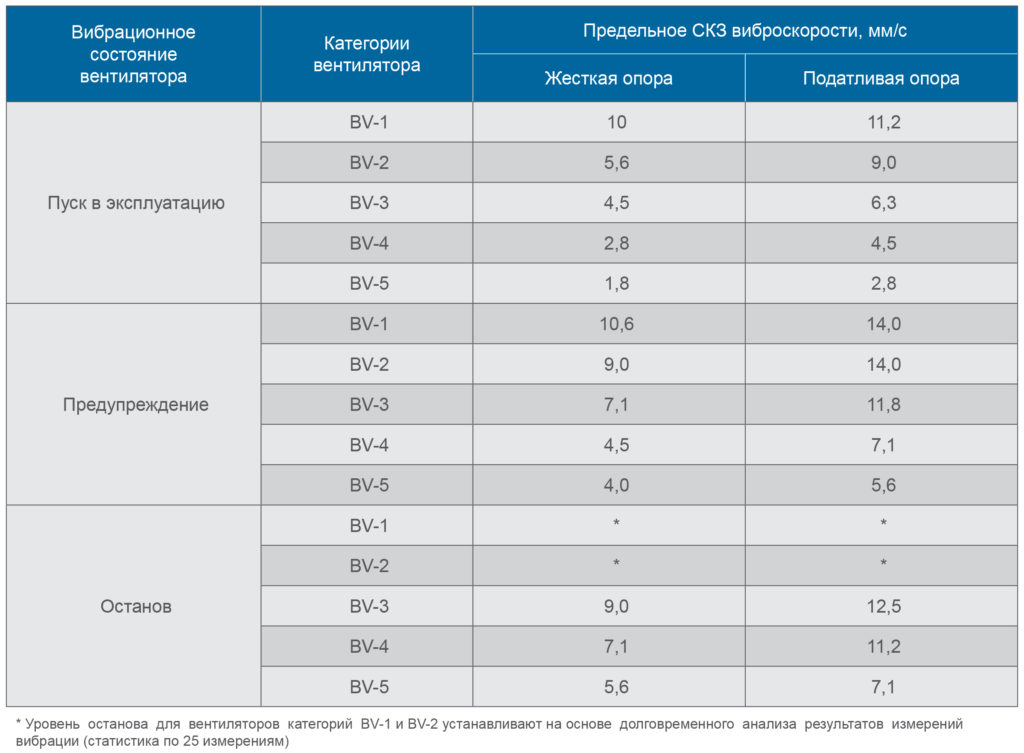

В качестве величины, достаточно полно характеризующей вибрационное состояние динамической машины, используется значение интенсивности вибрации. Эта величина определяется как среднее квадратическое значение виброскорости в диапазоне частот от 10 Гц до 1000 Гц. В центробежных насосах контроль вибрации производится на корпусах подшипниковых опор в двух взаимно перпендикулярных поперечных и осевых направлениях по отношению к оси вала. Для разработки количественных норм вибрации стандартами предусмотрены классы интенсивности вибрации в диапазоне значений (0,11 – 71,0) мм/с в соотношении соседних граничных значений – 1,6. Для центробежных насосов нормы вибрации установлены стандартом ISO 10816, значения которых приведены на рис. 1.

Для разработки количественных норм вибрации стандартами предусмотрены классы интенсивности вибрации в диапазоне значений (0,11 – 71,0) мм/с в соотношении соседних граничных значений – 1,6. Для центробежных насосов нормы вибрации установлены стандартом ISO 10816, значения которых приведены на рис. 1.

Рис.1. Нормы вибрации центробежных насосов

В стандарте ISO 13709:2003/API 610 зона работы центробежных насосов с точки зрения вибрации разбита на предпочтительную и допустимую, приведенные на рис. 2. Назначаются нормы вибрации для предпочтительной рабочей зоны, а за её пределами, но в пределах допустимой рабочей зоны допускается увеличение уровней вибрации на 30 %.

Рис. 2. Взаимосвязь между расходом и вибрацией по ISO 13709:2003/API 610

По своей природе источники вибрационных возмущений в центробежных насосах могут быть механического, гидродинамического, аэродинамического и электромагнитного происхождения.

Одним из основных источников вибрации механического происхождения является неуравновешенность ротора (дисбаланс), обусловленная несовпадением главной оси инерции ротора с осью вращения. Вибрация, вызванная неуравновешенностью ротора, проявляется на его частоте вращения, так называемой оборотной частоте f

Вторым характерным источником вибрации механического происхождения является расцентровка роторов насоса и привода. При расцентровке роторов агрегата на полумуфтах возникают силовые воздействия, которые вызывают изгибы сопрягаемых роторов и воспринимаются подшипниковыми опорами. Вибрация, вызванная расцентровкой роторов, проявляется также на оборотной частоте f0.

Менее характерным источником вибрации механического происхождения могут быть соединительные муфты – зубчатые, втулочно-пальцевые и др. При дефектах или износе элементов муфты на полумуфтах роторов появляются радиальные неуравновешенные силы, вращающиеся вместе с ротором. Они деформируют роторы, воспринимаются подшипниковыми опорами и приводят к возникновению вибрации на оборотной частоте f0.

Они деформируют роторы, воспринимаются подшипниковыми опорами и приводят к возникновению вибрации на оборотной частоте f0.

Интенсивным источником вибрации центробежных насосов являются подшипники качения. Даже идеально изготовленный подшипник качения является источником колебаний из-за упругих деформаций деталей, проскальзывания тел качения в местах контакта с кольцами, неправильным монтажом. Колебания, вызванные подшипниками качения, проявляются в широкой области – от десятков до десятков тысяч Гц. Наиболее энергоёмкие колебания сосредоточены в диапазоне от оборотной частоты до 3000 Гц.

Подшипники скольжения в вибрационном отношении менее активны, чем подшипники качения. Причина вибрации в них – неравномерная смазка поверхностей шейки вала и рабочей поверхности подшипника, вызывающая силы трения между этими поверхностями. В результате может возникать контакт этих поверхностей и, как следствие, скачкообразное движение шейки вала. Такие колебания происходят на субгармониках частоты вращения 1/2f0 или 1/3f0. Иногда в подшипниках скольжения возникает прецессия вала под влиянием вихревой смазки. Вибрация при прецессии вала проявляется на приблизительно половинной частоте вращения вала (0,42 – 0,48) f0.

Иногда в подшипниках скольжения возникает прецессия вала под влиянием вихревой смазки. Вибрация при прецессии вала проявляется на приблизительно половинной частоте вращения вала (0,42 – 0,48) f0.

Гидродинамическая неуравновешенность, как и механическая, также проявляется на оборотной частоте f0. Она обусловлена геометрическими различиями каналов рабочих колес (РК), из-за чего имеет место различное их заполнение перекачиваемой жидкостью. Неравномерное заполнение каналов приводит к несовпадению центра массы жидкости в РК с осью его вращения. Действие динамических составляющих радиальных и осевых сил, действующих на ротор насоса от неравномерности распределения давления в проточной части насоса, особенно проявляется при работе на частичных подачах – в режиме развитых обратных токов на входе в РК (см. рис. 2). В этом случае мощные пульсационные явления от вращающегося постоянно изменяющегося локализированного вихря на входе в РК вызывают сложные колебания как на оборотной частоте, так и на лопаточной – z1×f0

и их гармониках.

Одним из наиболее интенсивных и опасных источников колебаний гидродинамического происхождения являются гидродинамические силы, вызванные неоднородностью потока на выходе из РК. При пересечении таким неоднородным потоком языка спирального отвода или лопаток лопаточного отвода возникают импульсные колебания, которые проявляются на частоте z1×f0, так называемой лопаточной частоте, где z1 – количество лопастей в РК.

Многочисленные исследования, выполненные во многих предприятиях стран СНГ, в настоящее время позволяют на стадии проектирования определить оптимальные соотношения количества лопастей рабочего колеса zрк и числа лопаток лопаточного отвода zло для различных размеров рабочих органов с целью обеспечения отсутствия вибрации на лопаточной частоте.

Специфическим источником гидродинамических колебаний является кавитация, которая возникает при недостаточном кавитационном запасе системы. Разрыв сплошности потока кавитационными кавернами с последующим их интенсивным захлопыванием сопровождается образованием ударных волн. Кавитационные явления сопровождаются повышенным шумом и вибрацией, которая проявляется в диапазоне частот от 1000 Гц до 20000 Гц.

Разрыв сплошности потока кавитационными кавернами с последующим их интенсивным захлопыванием сопровождается образованием ударных волн. Кавитационные явления сопровождаются повышенным шумом и вибрацией, которая проявляется в диапазоне частот от 1000 Гц до 20000 Гц.

Источником вибрации электромагнитного происхождения являются силы, возникающие в воздушном зазоре между ротором и статором электродвигателя. Значение этих сил зависит от величины упомянутого зазора, его концентричности, количества полюсов и пазов в роторе и статоре. Колебания от электромагнитных источников проявляются в диапазоне частот от 800 до 2000 Гц.

Все приведенные выше параметры и характеристики вибрации, а также другие параметры работы насоса фиксируются и расшифровываются современными системами мониторинга при условии оснащении насосного агрегата соответствующими датчиками и КИП. Для выполнения вибродиагностики на корпусах подшипников насоса и электродвигателя предусмотрены места для крепления вибродатчиков. Типоразмеры вибродатчиков определяет поставщик эксплуатирующейся в производственном комплексе системы вибромониторинга.

Типоразмеры вибродатчиков определяет поставщик эксплуатирующейся в производственном комплексе системы вибромониторинга.

На вибродинамические характеристики насосных агрегатов существенное влияние оказывают качество подшипников качения и тип применяемых соединительных муфт. В последнее время в насосах и электродвигателях находят все более широкое применение подшипники качения компаний SKF, INA FAG, достаточно надежно зарекомендовавшие себя в тяжелых эксплуатационных условиях НПЗ. Из всех видов соединительных муфт наиболее благоприятными в вибродинамическом отношении являются упругие (полужесткие) муфты, например, типа МП (муфты пластинчатые) производства ФГПУ «ПО Севмаш», типа МУП (муфты упругие пластинчатые), или МК (муфты компенсирующие), или МСК (муфты соединительные компенсирующие) сумских производств ОАО «ВНИИАЭН», НПП «НАСОСТЕХКОМПЛЕКТ» и ООО «ТРИЗ». Муфты типа МП, МУП, МК и МСК считаются «виброгасящими», так как по своим техническим характеристикам допускают при длительной эксплуатации радиальное смещении валов до 1,5 мм, взаимное биение торцов полумуфт до 3,5 мм, взаимное осевое смещение валов до ± 3,5 мм и в этом их преимущество перед всеми остальными типами. Но пластинчатые муфты обладают ярко выраженной нелинейностью жесткостных характеристик, определение которых расчетным путем весьма затруднительно. Стандарт API 671 требует определения жесткостных свойств и собственных частот осевых колебаний проставок пластинчатых муфт путем специальных испытаний. Поэтому характеристики осевой жесткости всех типоразмеров муфт должны экспериментально определяться на специальном стенде.

Но пластинчатые муфты обладают ярко выраженной нелинейностью жесткостных характеристик, определение которых расчетным путем весьма затруднительно. Стандарт API 671 требует определения жесткостных свойств и собственных частот осевых колебаний проставок пластинчатых муфт путем специальных испытаний. Поэтому характеристики осевой жесткости всех типоразмеров муфт должны экспериментально определяться на специальном стенде.

С постановкой задачи проведения ремонтов НКО по фактическому техническому состоянию взамен плановых средних и капитальных ремонтов выявилась необходимость непрерывного получения информации о состоянии оборудования от стационарных приборов и устройств. Обеспечение наблюдаемости технического состояния производственного комплекса осуществляется путем мониторинга – наблюдением за техническим состоянием объектов мониторинга (ОМ) с целью определения фактического состояния каждого и предсказания момента перехода в предельное состояние. Результат мониторинга представляет собой совокупность диагнозов ОМ, получаемых в одно и то же время, в течение которого состояние ОМ существенно не меняется. Для диагностики и мониторинга технического состояния динамического оборудования используются различные отечественные и зарубежные технические средства. На многих НПЗ в последнее время получила широкое применение и признание система «КОМПАКСR», созданная в НПЦ «Динамика» (г. Омск). Применительно к насосному оборудованию эта система в автоматизированном режиме производит оценку технического состояния каждого объекта по параметрам вибрации подшипников агрегата, температуре подшипников и торцовых уплотнений, утечке из концевых уплотнений вала, давлению на входе и выходе, подаче, потребляемому току электродвигателем. Система обеспечивает визуальное отображение текущего технического состояния цветовыми пиктограммами: зеленый цвет – «Допустимо»; желтый – состояние «Требует принятия мер»; красный – «Недопустимо». Система также выдает предупреждения персоналу посредством речевого сообщения и рекомендаций по ближайшим неотложным действиям, которые необходимо провести для обеспечения безаварийной эксплуатации оборудования.

Для диагностики и мониторинга технического состояния динамического оборудования используются различные отечественные и зарубежные технические средства. На многих НПЗ в последнее время получила широкое применение и признание система «КОМПАКСR», созданная в НПЦ «Динамика» (г. Омск). Применительно к насосному оборудованию эта система в автоматизированном режиме производит оценку технического состояния каждого объекта по параметрам вибрации подшипников агрегата, температуре подшипников и торцовых уплотнений, утечке из концевых уплотнений вала, давлению на входе и выходе, подаче, потребляемому току электродвигателем. Система обеспечивает визуальное отображение текущего технического состояния цветовыми пиктограммами: зеленый цвет – «Допустимо»; желтый – состояние «Требует принятия мер»; красный – «Недопустимо». Система также выдает предупреждения персоналу посредством речевого сообщения и рекомендаций по ближайшим неотложным действиям, которые необходимо провести для обеспечения безаварийной эксплуатации оборудования. Все измеряемые системой параметры накапливаются в базах данных за различные временные интервалы: 12 часов, 4 и 10 суток, 1 год, 9 лет.

Все измеряемые системой параметры накапливаются в базах данных за различные временные интервалы: 12 часов, 4 и 10 суток, 1 год, 9 лет.

Система «КОМПАКСR» обеспечивает надежное диагностирование дефектов подшипников, нарушение режимов смазки, наличие кавитационных режимов работы насосов, нарушение центровки роторов и балансировки вращающихся частей, ослабление крепления насосов и электродвигателей, отказов торцовых уплотнений. Статистика показывает, что около 70% отказов торцовых уплотнений вызвано повышенным уровнем вибрации насосов и электродвигателей. Анализ статистики отказов показал, что благодаря системе «КОМПАКСR» более чем в 12 раз снизилось число внезапных отказов, более чем в 4 раза сократилось количество ремонтных работ. Произошло перераспределение объемов ремонтов от капитальных и средних в сторону текущих ремонтов и текущего обслуживания.

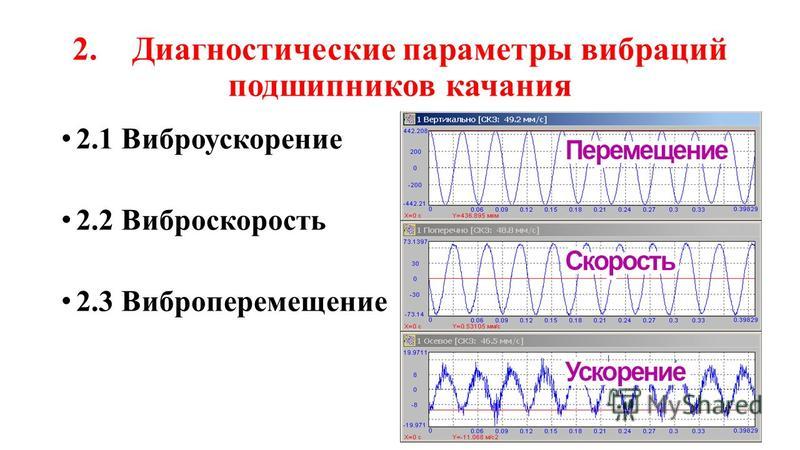

Начальное вибрационное состояние насосного агрегата определяется при его сдаточных испытаниях на предприятии-изготовителе в соответствие с требованиями ISO 13709:2003/API 610. Полученные значения виброскорости, виброускорения или виброперемещения в местах измерения на корпусах подшипников насоса и приводного электродвигателя заносятся в паспорт насосного агрегата. Эти значения являются исходными для системы мониторинга в дальнейшей эксплуатации.

Полученные значения виброскорости, виброускорения или виброперемещения в местах измерения на корпусах подшипников насоса и приводного электродвигателя заносятся в паспорт насосного агрегата. Эти значения являются исходными для системы мониторинга в дальнейшей эксплуатации.

Для примера на рис. 3 приведены результаты вибрационных измерений двух насосов, где для насоса поз. Н-4 приведены характеристики двух измерений.

Рис.3. Насосные агрегаты поз. Н-4 и поз. Н-8; верхняя часть улитки насоса, вертикальное направление. Насосы полностью нагружены. Давление во всасывающей магистрали минус 2 метра водного столба. Б) Спектр виброускорения

Основы вибромониторинга

Большинство неисправностей машин выражается в повышении вибрации, анализ вибросигнала представляет собой хорошее средство для их диагностики. При этом каждая неисправность или повреждение имеет свой вид в смысле вибрации.

Вибрация – это поведение механических компонентов машин вследствие реакции на воздействие внешних и внутренних сил. Элементы машины взаимодействуют друг с другом, и через конструкцию происходит рассеивание энергии в виде механических колебаний. По мере износа машины, проседания фундамента и деформации деталей в динамических свойствах машины начинают происходить изменения. Нарушается центровка валов, появляется дисбаланс роторов, увеличиваются зазоры.

Элементы машины взаимодействуют друг с другом, и через конструкцию происходит рассеивание энергии в виде механических колебаний. По мере износа машины, проседания фундамента и деформации деталей в динамических свойствах машины начинают происходить изменения. Нарушается центровка валов, появляется дисбаланс роторов, увеличиваются зазоры.

Причины и следствия усиливают друг друга, и если не принять своевременных корректирующих действий, то машина выйдет из строя. При анализе вибрации рассматриваются два компонента вибросигнала – амплитуда и частота.

Частота – количество событий в единицу времени (одно событие – один цикл вибрации). Частота, на которой происходит вибрация, определяет тип дефекта. Определённые типы неисправностей проявляются на определённых частотах. Определив частоту вибрации можно определить её причину.

Амплитуда – величина вибросигнала. Амплитуда вибрации на данной частоте определяет степень развития повреждения. Чем больше амплитуда, тем больше вибрация, тем больше проблема. Амплитуда зависит от типа машины (размера и мощности) и должна всегда сравниваться со стандартизированным уровнем, который для данного типа машин является нормой.

Чем больше амплитуда, тем больше вибрация, тем больше проблема. Амплитуда зависит от типа машины (размера и мощности) и должна всегда сравниваться со стандартизированным уровнем, который для данного типа машин является нормой.

Для измерения вибрации существует несколько методов:

- Измерение общего уровня вибрации;

- Измерение формы волны;

- Спектральный анализ БПФ;

- Измерение фазы вибрации;

- Детектирование огибающей;

- Акустическая эмиссия;

- Другие технологии, связанные с работой датчиков на резонансных частотах.

Наиболее часто и успешно применяются следующие методы.

Общий уровень вибрации – суммарная энергия вибрации (виброскорость, мм/с), измеренная в установленном частотном диапазоне (обычно 10 – 1000 Гц). Измерение общих уровней вибрации машины или её компонентов и сравнение полученных уровней с эталонными позволяет судить о текущем состоянии машины. Уровень вибрации выше нормального означает, что на машине имеются проблемы (дисбаланс, расцентровка, ослабление механических креплений, проблемы с фундаментом и т.д.).

Измерение общих уровней вибрации машины или её компонентов и сравнение полученных уровней с эталонными позволяет судить о текущем состоянии машины. Уровень вибрации выше нормального означает, что на машине имеются проблемы (дисбаланс, расцентровка, ослабление механических креплений, проблемы с фундаментом и т.д.).

Общий уровень может быть измерен по Пикам, по размаху Пик-Пик, по среднему уровню или по среднеквадратичному значению (СКЗ). Эти факторы могут быть математически связаны друг с другом, если речь идёт о синусоидальной вибрации:

Пик = 1, СКЗ = 0.707х Пик, Пик-Пик = 2 х Пик.

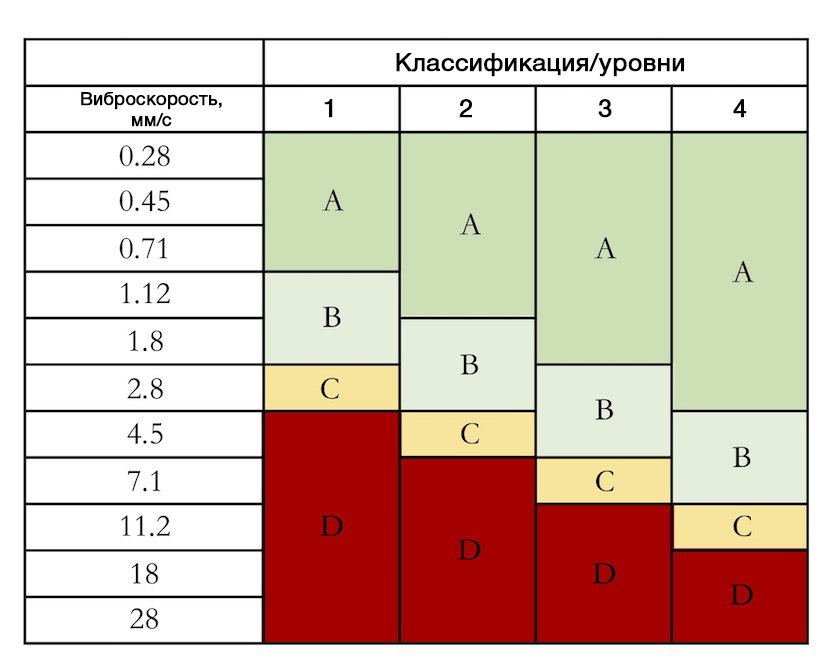

В зависимости от класса машин можно определить общее состояние согласно международным стандартам уровней вибрации.

|

Среднеквадратичное значение (СКЗ) виброскорости, |

Допустимые уровни виброскорости |

|||

|

Малые машины |

Средние машины |

Большие машины |

||

|

Жесткое основание |

Упругое основание |

|||

|

0,3 |

хорошо |

хорошо |

хорошо |

хорошо |

|

0,5 |

||||

|

0,7 |

удовлетвор. |

|||

|

1 |

удовлетвор. |

|||

|

2 |

неудовлетвор. |

удовлетвор. |

||

|

3 |

неудовлетвор. |

удовлетвор |

||

|

5 |

опасно |

неудовлетвор. |

||

|

7 |

опасно |

неудовлетвор. |

||

|

11 |

опасно |

|||

|

18 |

опасно |

|||

|

30 |

||||

Т. к. каждая машина уникальна в смысле вибрационного поведения, наиболее эффективным методом определения наличия неисправностей машины является сравнение результатов измерений во времени на этой самой машине. Такое сравнение целесообразно производить с помощью построения трендов (тренд – график изменения амплитуды вибрации по времени).

к. каждая машина уникальна в смысле вибрационного поведения, наиболее эффективным методом определения наличия неисправностей машины является сравнение результатов измерений во времени на этой самой машине. Такое сравнение целесообразно производить с помощью построения трендов (тренд – график изменения амплитуды вибрации по времени).

При отсутствии проблем общий уровень вибрации на машине будет оставаться стабильным на протяжении времени. Последующие периодические результаты измерений сравниваются с этим базовым уровнем. Периодичность измерений зависит от типа машины и от критичности её состояния. На графике тренда могут быть установлены предупредительный и аварийный уровни. Предупредительный уровень устанавливает границу, в пределах которой повышение уровня сигнала может иметь случайный характер. Устойчивый рост амплитуды выше предупредительного уровня является сигналом к тому, что периодичность измерений необходимо сделать более частой.

При приближении амплитуды к аварийному уровню целесообразно обратиться к сервисной службе компании Подшипник. ру для проведения продвинутого спектрального анализа и своевременного выявления повреждений машины. При этом мы можем гарантированно определить негативную причину и качественно исключить ее воздействие.

ру для проведения продвинутого спектрального анализа и своевременного выявления повреждений машины. При этом мы можем гарантированно определить негативную причину и качественно исключить ее воздействие.

График изменения амплитуды вибрации по времени называется формой волны или вибрацией во временной области. Этот график воспроизводит необработанный вибросигнал в течение небольшой временной выборки. Этот график не так полезен для диагностики машин как другие виды представления информации (спектр), но некоторые виды неисправностей, которые не всегда имеют очевидное отражение в спектре вибрации, могут быть определены по анализу формы волны.

Для анализа вибрационного сигнала используется анализ спектра этого сигнала, полученный с помощью БПФ (Быстрого Преобразования Фурье). В упрощённом виде, не вдаваясь в математические выкладки, это означает, что сигнал раскладывается на частотные составляющие со своими амплитудами. Как если бы была измерена вибрация, например, на фиксированной частоте 10 Гц, затем на 20 Гц и т.д. до тех пор, пока не будет получена амплитуда для каждой частоты в заданном частотном диапазоне. Значения амплитуд затем представляются в виде графика амплитуды по частоте. Полученный график называется спектром БПФ.

Как если бы была измерена вибрация, например, на фиксированной частоте 10 Гц, затем на 20 Гц и т.д. до тех пор, пока не будет получена амплитуда для каждой частоты в заданном частотном диапазоне. Значения амплитуд затем представляются в виде графика амплитуды по частоте. Полученный график называется спектром БПФ.

Повреждения подшипников и зубчатых передач производят повторяющиеся сигналы намного меньшей амплитуды и на более высоких частотах, чем сигналы от дефектов на частоте вращения и нескольких последующих её гармониках (частотах кратных частоте вращения).

Задача детектирования огибающей сводится к отфильтровыванию низкочастотных составляющих вибрации и усилению повторяющихся высокочастотных сигналов от дефектов подшипников. При этом шум от неповторяющихся высокочастотных компонентов сигнала подавляется. Детектирование огибающей применяется для анализа сигналов от подшипников и зубчатых передач, которые могут быть скрыты за значительно более высокими уровнями вибрации на роторных частотах. Например, если имеется повреждение на наружном кольце подшипника, то при прохождении каждого тела качения (шарика или ролика) с частотой, обусловленной размерами кольца и количеством тел качения, будет происходить динамический (быстро затухающий) удар, возбуждающий вибрацию маленького уровня. Обработка этого сигнала позволяет получить спектр огибающей виброускорения gE.

Например, если имеется повреждение на наружном кольце подшипника, то при прохождении каждого тела качения (шарика или ролика) с частотой, обусловленной размерами кольца и количеством тел качения, будет происходить динамический (быстро затухающий) удар, возбуждающий вибрацию маленького уровня. Обработка этого сигнала позволяет получить спектр огибающей виброускорения gE.

Рекомендуемые предельные уровни огибающей в зависимости от диаметра вала и частоты вращения.

|

Размах >(Пик-Пик) |

Допустимые уровни виброускорения |

||

|

Диаметр вала> D(мм) и скорость вращения >n (об/мин) |

|||

|

200 < D < 500 |

300 < D < 500 |

20 < D < 150 |

|

|

0,01 |

хорошо |

хорошо |

хорошо |

|

0,05 |

|||

|

удовлетвор. |

|||

|

0,08 |

|||

|

удовлетвор. |

|||

|

1 |

|||

|

неудовлетвор. |

удовлетвор. |

||

|

2 |

|||

|

опасно |

неудовлетвор. |

||

|

4 |

неудовлетвор. |

||

|

опасно |

|||

|

10 |

опасно |

||

Специалисты компании Подшипник.ру помогут Вам обнаружить повреждения подшипников, используя анализ спектра огибающей с учетом характеристических частот подшипников.

Допустимые уровни вибрации – Энциклопедия по машиностроению XXL

Согласно установившейся практике под требованиями принято подразумевать те предельно допустимые уровни вибрации, которые необходимы для полного удовлетворения определенных частных условий, без учета возможности их выполнения в данный момент. [c.10]

[c.10]Интенсивное развитие энергомашиностроения в нашей стране в послевоенные годы вызвало необходимость создания единых норм по ограничению уровней вибрации однотипных машин. На основе накопленного опыта в пятидесятых годах были разработаны и введены в действие ГОСТ 5908—51 и 5616—50, регламентирующие уровни вибрации паровых турбин и гидрогенераторов. В частности, ГОСТ 5908—51 для паровых стационарных турбин устанавливает допустимые уровни вибрации на крышках подшипников в трех взаимно перпендикулярных направлениях вертикальном, осевом и поперечном (табл. 1.1). [c.10]

Министерством электротехнической промышленности подготовлен проект ГОСТа на допустимые уровни вибрации электрических машин общего и специального назначения. [c.11]

Перечень и краткая характеристика основных нормативных документов, устанавливающих предельно допустимые уровни вибрации, действующей на человека, приведены в табл. 14.

[c.398]

14.

[c.398]

Места рабочие человека-оператора — Допустимые уровни вибрации 401, 402 [c.526]

Задача сводится к минимизации этой системы уравнений таким образом, чтобы е, где е определяется допустимым уровнем вибраций. Методы минимизации этой системы должны определяться возможностями блока управления, условиями его работы и кинематикой исполнительных механизмов. [c.115]

Целью классификации является распределение роторов по группам, для которых должны применяться соответствующие данной группе методы уравновешивания, удовлетворяющие условию допустимого уровня вибраций машины. Выполнение этого условия связано с качеством балансировки, которое определяется выбранным методом и степенью его точности. [c.193]

ДОПУСТИМЫЕ УРОВНИ ВИБРАЦИИ [c.796]

Допустимые уровни вибрации 796, 797 [c.848]

Особенность ручных машин состоит в том, что их масса, реактивное силовое воздействие и температура воспринимаются оператором непосредственно. Превышение допустимых уровней вибрации ручных машин [9) не только вызывает быстрое утомление работающих, снижение производительности труда н качества выпол-

[c.415]

Превышение допустимых уровней вибрации ручных машин [9) не только вызывает быстрое утомление работающих, снижение производительности труда н качества выпол-

[c.415]

ОСНОВНЫЕ СВЕДЕНИЯ О ДОПУСТИМЫХ УРОВНЯХ ВИБРАЦИИ [c.402]

Характеристики нормативных документов, регламентирующих допустимые уровни вибрации [c.405]В соответствии с ГОСТ 12.1.012—78 и стандартом СТ СЭВ 1932—79 Вибрация. Допустимые уровни общей вибрации на рабочих местах допустимые уровни вибрации, воздействующей на тело человека, устанавливаются для трех основных категорий [c.408]

Допустимые уровни вибрации категории 2 должны определяться умножением допустимых уровней для категории I на коэффициент 0,5 (уменьшением на 6 дБ). [c.410]

При интегральной частотной оценке допустимые уровни вибрации категории I при длительности воздействия 480 мин = 0,54 м/с =йу = 0,38 м/с . [c.410]

[c.410]

Машины ручные. Допустимые уровни вибрации. ГОСТ 17770 — 72. — В кн. Машины ручные. Вибрация. М. Изд-во стандартов, 1972, с. 3 — 4. . [c.448]

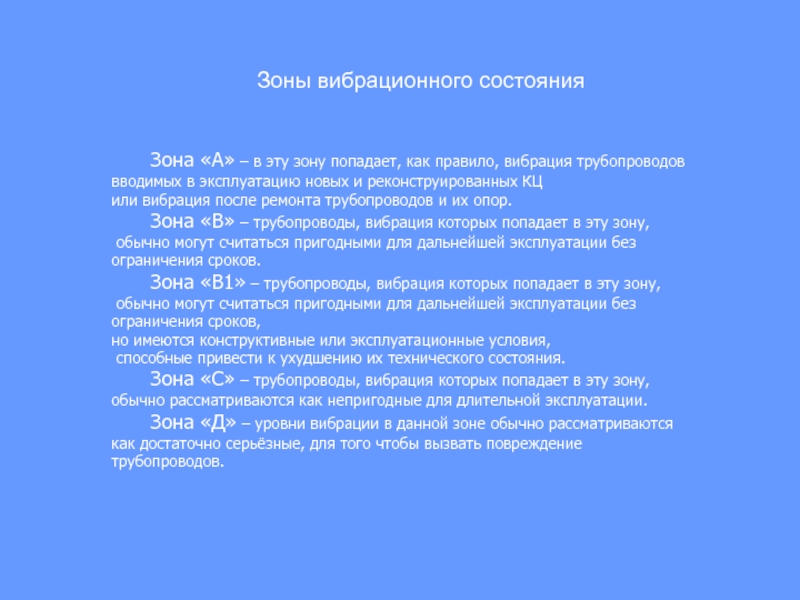

Оборудование, создающее вибрацию. Оборудование, являющееся источником вибрации, разрабатывают и поставляют в комплекте с виброизоляторами, рассчитанными на типовые условия установки. Значения вибрационных характеристик устанавливают исходя из обеспечения безопасности конструкции оборудования и с учетом допустимых уровней вибрации для человека. Особое внимание следует обратить на защиту оборудования и трубопроводов от разрушения при воздействии вибрационных нафузок и на соответствие уровней вибрации установленным нормам для устранения этой опасности. [c.28]

В результате научно-исследовательской работы для указанных выше трубопроводов с амплитудой колебаний больше 200 Мкм была выполнена оценка допустимого уровня вибраций и был определен остаточный срок службы. [c.333]

[c.333]

В СССР утвержден ГОСТ 17770—72 Машины ручные. Допустимые уровни вибрации , регламентирующий безопасные для работающего значения параметров вибрации. Стандарт определяет также предельные значения силы нажатия (подачи), прикладываемой в процессе работы к ручной Машине руками работающего, и массы машины или ее частей, воспринимаемых руками рабочего в процессе работы. [c.214]

При оценке допустимых уровней вибрации, воспринимаемых человеком, различают два основных случая когда вибрация передается на руки работающего через рычаги управления и когда вибрация передается на корпус работающего через поверхности, на которых он стоит или сидит, т, е. рабочие места. [c.266]

В необходимых случаях предусматриваются требования к эргономическим показателям качества продукции для каждого типа системы человек — машина — среда с учетом удобного расположения органов управления, простоты эксплуатации, допустимого уровня вибраций и т. д.

[c.324]

д.

[c.324]

Максимально допустимые уровни вибраций нормализованы как в национальном, так и в международном масштабе. Как было показано в 3-1, единой методики измерения и оценки уровня вибраций не существует, поэтому шли различны.ми путями и результаты, полученные различными фирмами, не сравнимы. Большинство крупных заводов выработали внутренние нормы, которые устанавливают как методы измерений, так и допусти.мые. максимальные пределы. Но [c.122]

В табл. 3-8 даны, ло проекту румынского стандарта [Л. 219], максимальные допустимые значения для скоростей вибраций электрических машин общего назначения в функции частоты вращения и высоты оси вращения. Допустимые уровни вибрации соответствуют нормам зоны Общего рынка (Л. 106, 218, 223]. [c.123]

Допустимые уровни вибрации [c.83]

Местную вибрацию оценивают, применяя ГОСТ 17770—72 Машины ручные. Допустимые уровни вибрации . Эти нормативы распространяются на все виды ручных машин и устанавливают допустимые величины вибрационных характеристик машины или ее частей, удерживаемых руками работающего в процессе трудовой деятельности. [c.78]

[c.78]

Практика показывает, что суш,ествуюш,ие машины выполнены без учета этого принципа и предельно допустимые уровни вибрации с трудом обеспечиваются лишь при сдаче машин на заводах-поставщиках. Для обеспечения одинаковой физической и виброакустической надежностей недостаточно технологических мероприятий, необходимо рациональное использование в конструкциях малошумных машин следующих виброзадерживаюш,их узлов (наряду с мероприятиями по борьбе в источнике) [c.447]

В нормативных материалах допустимые уровни вибрации установлены при продолжительности воздействия в течение рабочего дня. Недопустимо применять виброопасные машины и выполнять работы, если вибрация, действующая на человека в течение 8 ч, превышает заданные нормы. При воздействии вибрации, превышающей установленные нормы, продолжительность воздействия вибрации на человека в течение рабочей смены рекомендуется [c.397]

Одновременно проводились также физи-олого-гигиенические исследования, направленные на изучение механизма патологических изменений,возникающих при вибрации, и на разработку профилактических мер по защите человека-оператора от воздействия вибрационных нагрузок [5,7]. При проведении этих работ большая часть исследователей считала, что вибрации пневматических машин ударного действия имеют синусоидальный закон изменения. На основании большого числа физиолого-гигиениче-ских исследований в нашей стране были разработаны санитарные нормы допустимых уровней вибраций при работе с ручными механизированными инструментами [8].

[c.21]

При проведении этих работ большая часть исследователей считала, что вибрации пневматических машин ударного действия имеют синусоидальный закон изменения. На основании большого числа физиолого-гигиениче-ских исследований в нашей стране были разработаны санитарные нормы допустимых уровней вибраций при работе с ручными механизированными инструментами [8].

[c.21]

Активные системы виброизоляции применяют для защиты технических и биологических объектов в тех областях, где предъявляются особо жесткие требования к допустимому уровню вибрации при виброизоляцин прецизионных станков [240] и стартовых платформ ракет [186], для защиты пилота от перегрузок [270] и повышения комфортности транспортных средств [247]. [c.246]

В зависимости от целей и постановок задач виброзащиты человека в практических расчетах используются различные модели [63, 149, 150, 257, 258 , примеры которых приведены в табл. Ии 12. В тех случаях, когда необходимо ограничить вибрации на рабочем месте в пределах норм на допустимые уровни вибрации (например, гигиенических), целесообразно использовать модели, эквивалентные телу человека по входному механическому импедансу (см. схемы 1, 3 табл. 11 и схемы 1, 2, 7 табл. 12). Существуют задачи, в которых требуется ограничить интенсивность колебаний отдельных частей тела человека юловы, туловища и т. п. (это особенно важно в тех случаях, когда оператору в условиях вибрации необходимо управлять различными системами и следить за показаниями приборов). При этом в расчетах систем виброзащиты используют модели, эквивалентные телу человека по амплитудно-частотным и фазочастотным характеристикам (схемы 2, 4, 5—7 табл. 11 и Схемы 3—6 табл. 12). Применимость моделей зависит также от ширины рассматриваемого в задаче частотного диапазона. Так, в диапазоне частот вибрации до 8 Гц допустимо применять одномассиые модели (схема 7 табл. 11 и схема 1 табл. 12) увеличение числа масс модели (и переход в пределе к системе с распределенными параметрами) приводит к более точной аппроксимации динамических свойств тела человека в широком диапазоне частот.

[c.394]

схемы 1, 3 табл. 11 и схемы 1, 2, 7 табл. 12). Существуют задачи, в которых требуется ограничить интенсивность колебаний отдельных частей тела человека юловы, туловища и т. п. (это особенно важно в тех случаях, когда оператору в условиях вибрации необходимо управлять различными системами и следить за показаниями приборов). При этом в расчетах систем виброзащиты используют модели, эквивалентные телу человека по амплитудно-частотным и фазочастотным характеристикам (схемы 2, 4, 5—7 табл. 11 и Схемы 3—6 табл. 12). Применимость моделей зависит также от ширины рассматриваемого в задаче частотного диапазона. Так, в диапазоне частот вибрации до 8 Гц допустимо применять одномассиые модели (схема 7 табл. 11 и схема 1 табл. 12) увеличение числа масс модели (и переход в пределе к системе с распределенными параметрами) приводит к более точной аппроксимации динамических свойств тела человека в широком диапазоне частот.

[c.394]

Переченв и краткая характеристика основных нормативных документов [47, 48, 188—190], устанавливающих предельно допустимые уровни вибрации, действующей по осям X, Y, Z, приведены в табл. 4.

[c.404]

4.

[c.404]

Допустимые уровни вибрации категории 1 (СТ СЭВ 1932—79) для воздействия в течение 480 мин при частотном анализе в октавных или /з-oктaвныx полосах указаны в табл. 8. [c.408]

Допустимые уровни вибрации для рабочих мест с повышенными требованиями должны определяться умножением допустимых уровнейлля категории 1 на коэффициент не более 0,1 (уменьшением не менее чем на 20 дБ). [c.410]

Точность воспроизведения заданной функции и быстродействие относятся к характеристикам средства решения задачи. Если, например, механизм не позволяет воспроизвести функцию с заданной точностью, это означает, что он вообще не способен решить данную функциональную задачу. То же самое относится к допустимому уровню вибрации, шума и других показателей, определяемых эргономическими и экологическими требованиями. Некоторые из этих характеристик могут перейти в разряд качественных показателей в конкретной ситуахщи сравнения механизмов, равноценных по другим показателям и характеристикам. [c.563]

[c.563]

Наиболее перспективными для диагностирования роторных ма-шин без их разборки являются методы вибродиагностики. В настоящее время большинство ответственных роторных машин оснащено контрольно-сигнальной виброаппаратурой (КСА), позволяющей регистрировать в контролируемых точках среднеквадратическое отклонение виброскорости в рабочей полосе частот 10… 1000 Гц, автоматически включать предупредительную сигнализацию или отключать машины при достижении предельно допустимого уровня вибрации. При отсутствии КСА дежурный персонал производит измерения переносными виброметрами. Измерение виброскорости осуществляется в вертикальном направлении на каждой подшипни-, ковой опоре горизонтальных роторов. У машин с вертикальными роторами виброскорость измеряется на упорных подшипниках также и в осевом направлении. Роторные машины большой единичной мощности (например, стационарные газотурбинные агрегаты ГТН-25 мощностью 26000 кВт) оснащаются системами вибромониторинга на основе многоканальной виброаппаратуры, позволяющими не только отслеживать изменение вибрационных параметров в процессе эксплуатации, но и осуществлять их анализ и на этой основе оценивать техническое состояние и прогнозировать остаточный ресурс машин. [c.271]

[c.271]

Измерение, контроль и стандарты: OSH Answers

Антивибрационные инструменты

Инструменты могут быть спроектированы или установлены таким образом, чтобы снизить уровень вибрации. Например, использование антивибрационных цепных пил снижает уровни ускорения примерно в 10 раз. Эти типы цепных пил необходимо поддерживать в хорошем состоянии. Обслуживание должно включать периодическую замену амортизаторов. Некоторые компании, производящие пневматические инструменты, производят антивибрационные инструменты, такие как виброизолирующие пневматические отбойные молотки, отбойные молотки для дорожных покрытий и пневматические клепальные пистолеты с гашением вибрации.

Антивибрационные перчатки

Обычные защитные перчатки (например, хлопчатобумажные, кожаные), обычно используемые рабочими, не уменьшают вибрацию, которая передается на руки рабочих , когда они используют вибрирующие инструменты или оборудование. Антивибрационные перчатки изготовлены из слоя вязкоупругого материала. Фактические измерения показали, что такие перчатки имеют ограниченную эффективность. Когда опасность вибрации не может быть устранена или контролироваться надлежащим образом , можно использовать средства индивидуальной защиты (СИЗ), такие как антивибрационные перчатки.

Антивибрационные перчатки изготовлены из слоя вязкоупругого материала. Фактические измерения показали, что такие перчатки имеют ограниченную эффективность. Когда опасность вибрации не может быть устранена или контролироваться надлежащим образом , можно использовать средства индивидуальной защиты (СИЗ), такие как антивибрационные перчатки.

Методы безопасной работы

Наряду с использованием антивибрационных инструментов и перчаток рабочие могут снизить риск синдрома вибрации кисти и руки (HAVS), следуя рабочим методам:

- Используйте ручку минимальной прочности, которая позволяет безопасно работа инструмента или процесса.

- Носите достаточную одежду, включая перчатки, чтобы согреться.

- Избегайте длительного воздействия, принимая периоды отдыха.

- По возможности положите инструмент на заготовку.

- Не использовать неисправные инструменты.

- Правильно обслуживайте инструменты. Изношенные, затупленные или не выровненные инструменты будут сильнее вибрировать.

- Обратитесь к врачу при первых признаках вибрационной болезни и спросите о возможности перехода на работу с меньшим воздействием.

Обучение сотрудников

Программы обучения являются эффективным средством повышения осведомленности о HAVS на рабочем месте. Обучение должно включать правильное использование и обслуживание вибрирующих инструментов, чтобы избежать ненужного воздействия вибрации.Вибрационные машины и оборудование также часто издают сильный шум. Таким образом, обучение и образование в области контроля вибрации также должно учитывать проблемы контроля шума.

Вибрация всего тела

Следующие меры предосторожности помогают снизить воздействие вибрации всего тела:

- Ограничьте время пребывания рабочих на вибрирующей поверхности.

- Изолируйте источник вибрации или поверхность механически, чтобы уменьшить воздействие.

- Следите за тем, чтобы оборудование было в хорошем состоянии, чтобы избежать чрезмерной вибрации.

- Установить сиденья гашения вибрации.

Конструкция контроля вибрации – сложная инженерная задача, и ее должны выполнять квалифицированные специалисты. Многие факторы, характерные для конкретного рабочего места, определяют выбор материала виброизоляции и методов крепления машины.

Reliabilityweb Стандартизация абсолютного уровня вибрации и факторов повреждения для мониторинга состояния машин

Введение:

В народных выражениях было сказано, что машины «разговаривают», и через их звуки и вибрацию можно услышать их жалобы и диагностировать свои недуги.Мониторинг состояния на основе вибрации – это процесс, при котором компоненты машины регулярно проверяются, а состояние, то есть исправное или неисправное, проверяется на основе сигналов вибрации, полученных от компонентов машины. Мониторинг вибрации может осуществляться на трех уровнях [1]:

1. Измерение общего уровня вибрации для обнаружения проблемы.

2. Спектральный или частотный анализ, чтобы определить причину проблемы в машине.

Спектральный или частотный анализ, чтобы определить причину проблемы в машине.

3. Специальные методы, которые могут указать, в чем проблема, на более подробном уровне.

Необработанные данные с датчика вибрации, установленного на испытательной конструкции, получают во временной области.Сигнал вибрации во временной области полезен для определения общего уровня вибрации. Общий уровень вибрации может не точно указывать на надвигающийся дефект, который растет в системе. Частота, которая отвечает за конкретный дефект, должна быть идентифицирована, а не общий уровень вибрации. Для этого вибрационный сигнал во временной области должен быть преобразован в частотную область с помощью быстрого преобразования Фурье, и эту работу выполняют анализаторы вибрации (анализаторы БПФ) [2].Специальные методы анализа, такие как анализ спектра огибающей, анализ кепстра, метод пиковой энергии, метод ударных импульсов, водопадная диаграмма и т. Д., Используются, когда спектральный анализ не дает много информации о дефекте или когда метод подходит для системы, подлежащей мониторингу, чем спектральный анализ. Этот традиционный процесс мониторинга вибрации занимает много времени и включает в себя дорогостоящее оборудование, точные и повторяющиеся измерения, которые необходимо выполнять, а также необходимость специалиста для интерпретации результатов измерений в соответствии с развивающейся проблемой в машине.Таким образом, если абсолютный или общий уровень вибрации стандартизирован, это делает программу мониторинга состояния на основе вибрации более простой и эффективной, чем обычная. Следовательно, цель настоящего исследования – показать, что общий или абсолютный уровень вибрации может быть альтернативой частотному или спектральному анализу.

Этот традиционный процесс мониторинга вибрации занимает много времени и включает в себя дорогостоящее оборудование, точные и повторяющиеся измерения, которые необходимо выполнять, а также необходимость специалиста для интерпретации результатов измерений в соответствии с развивающейся проблемой в машине.Таким образом, если абсолютный или общий уровень вибрации стандартизирован, это делает программу мониторинга состояния на основе вибрации более простой и эффективной, чем обычная. Следовательно, цель настоящего исследования – показать, что общий или абсолютный уровень вибрации может быть альтернативой частотному или спектральному анализу.

Предпосылки и объем работ:

На сегодняшний день не существует стандартов для определения допустимого уровня вибрации для шпинделей станков.Однако есть некоторые стандарты, которые указывают на состояние оборудования на основе общего уровня вибрации, такие как ISO 2372, VDI 2056/1964, BS 4675, индийские стандарты 4729, ISO 2373, ISO 3945, VDI 2059, стандарт IRD для механализа, спецификация правительства Канады. и так далее. Основные характеристики всех этих стандартов описаны в таблице 1.

и так далее. Основные характеристики всех этих стандартов описаны в таблице 1.

Table1. Основные характеристики имеющихся стандартов вибрации для оценки состояния оборудования на основе общего уровня вибрации

Все вышеперечисленные стандарты определяют допустимый уровень вибрации для оборудования общего назначения, такого как электродвигатели, насосы, генераторы, турбины, нагнетатели, вентиляторы и т. Д.Кроме того, эти стандарты могут использоваться только [5] в качестве руководства, поскольку они основаны на широком спектре машин и не могут быть точными для каждой конкретной машины и ее условий эксплуатации. Ни один из них не дает приемлемых стандартов вибрации для станков. Настоящее исследование направлено на определение приемлемых уровней вибрации для прецизионных станков. Здесь была сделана попытка установить уровень вибрации при нормальных условиях, а также указать уровень вибрации из-за таких проблем, как дисбаланс или повреждение подшипников шпинделей станков. Его можно использовать в качестве прямого инструмента для мониторинга состояния оборудования и будет альтернативой спектральному анализу и другим специальным методам анализа.

Его можно использовать в качестве прямого инструмента для мониторинга состояния оборудования и будет альтернативой спектральному анализу и другим специальным методам анализа.

Методология разделения и анализа данных:

Изучение уровня вибрации включает разделение собранных данных и анализ отдельных данных.

1. Методология разделения данных:

Лаборатория шума и вибрации Центрального института производственных технологий (CMTI) имеет очень большую базу данных среднеквадратичных значений скорости вибрации и данных частотного спектра, собранных в ходе их программы мониторинга состояния станков в различных отраслях промышленности.База данных вибрации доступных станков включает скорость вибрации в четырех частотных диапазонах, измеренных в течение 3-4 лет, и они выбраны для исследования. Эти полосы получены из спектральных данных с полосой пропускания от 10 Гц до 10 кГц (поскольку наблюдается, что большая часть вибраций станка находится в этом диапазоне частот). Эти диапазоны: 10 Гц – 1 кГц (RMS 1-1-й диапазон), 1-3 кГц (RMS 2-2-й диапазон), 3-5 кГц (RMS 3-3-й диапазон), 5-10 кГц (RMS 4-4-й диапазон). ) и общей скорости вибрации (10 Гц-10 кГц).Общие данные об уровне вибрации, которые необходимо изучить, выбираются из базы данных и разделяются на основе:

Эти диапазоны: 10 Гц – 1 кГц (RMS 1-1-й диапазон), 1-3 кГц (RMS 2-2-й диапазон), 3-5 кГц (RMS 3-3-й диапазон), 5-10 кГц (RMS 4-4-й диапазон). ) и общей скорости вибрации (10 Гц-10 кГц).Общие данные об уровне вибрации, которые необходимо изучить, выбираются из базы данных и разделяются на основе:

1. Тип станка

2. Диапазон рабочих скоростей шпинделей

3. Конкретная марка или модель станка

Методолог анализа данных :

Данные о вибрации для определения нормального уровня вибрации и коэффициента повреждения из-за дисбаланса и повреждения подшипников анализируются, как описано ниже:

1. Сначала берутся данные об уровне вибрации для исправных машин, не имеющих отклонений от нормы для конкретного типа. из базы данных и среднее значение виброскорости во всех четырех диапазонах (т.е. Среднее RMS 1, RMS 2, RMS 3 и RMS 4) и общее значение скорости.

2. Затем данные об уровне вибрации машин, имеющих проблемы, такие как дисбаланс шпинделя, повреждение подшипников и т. Д., Для каждого типа станка изучаются путем вычисления относительного изменения уровня вибрации (отношение повышенного уровня вибрации, вызванного проблемой, к нормальный уровень вибрации), т. е. определяется коэффициент, на который увеличивается значение нормальной вибрации из-за повреждения подшипника или дисбаланса шпинделя.Этот коэффициент определяется как фактор повреждения (DF).

Д., Для каждого типа станка изучаются путем вычисления относительного изменения уровня вибрации (отношение повышенного уровня вибрации, вызванного проблемой, к нормальный уровень вибрации), т. е. определяется коэффициент, на который увеличивается значение нормальной вибрации из-за повреждения подшипника или дисбаланса шпинделя.Этот коэффициент определяется как фактор повреждения (DF).

Станки, рассматриваемые для исследования, представляют собой прецизионные станки. Предполагается, что другие проблемы, которые влияют на вибрации станка, такие как неплотность, несоосность и т. Д., Отсутствуют, поскольку эти проблемы редко возникают в станках. Следовательно, наиболее частыми проблемами, встречающимися в прецизионных станках, являются либо дисбаланс, либо повреждение подшипников. Таким образом, исследование сосредоточено на определении факторов повреждения из-за дисбаланса и повреждения подшипников только для шпинделей станков.Станки с прямым ременным приводом от двигателя к шпинделю рассматриваются для изучения и, следовательно, применимы только к такой системе.

Та же процедура используется для определения нормального уровня вибрации и повышенного уровня вибрации, вызванного проблемой, для всех станков, рассматриваемых для исследования.

Результаты и обсуждение:

Из исследования абсолютного уровня вибрации, нормальный уровень вибрации и коэффициенты повреждения, в целом для всех шпинделей станков, определены и сведены в таблицу в таблице 2.Из изучения общих данных об уровне вибрации также выводится нормальный уровень вибрации для различных категорий шпинделей станков. Нормальные уровни вибрации в различной полосе частот и коэффициенты повреждения из-за дисбаланса и повреждения подшипников также определены для этих шпинделей станков, и результаты показаны в таблице 3.

Ниже приведена сравнительная иллюстрация. изучение вибрационных спектров и графика повреждаемости для подтверждения этого; общий уровень вибрации может быть альтернативой спектральному анализу.

Рис. 1 (а) Сравнительные спектры вибрации при дисбалансе в шпинделе

1 (а) Сравнительные спектры вибрации при дисбалансе в шпинделе

Рис. 1 (б) График коэффициента повреждения при дисбалансе

Сравнительный спектр вибрации приведен на Рис. ). Из спектра видно, что дисбаланс вызывает усиление вибраций в низкочастотных областях (от 10 Гц до 1 кГц), и то же самое представлено на графике коэффициента повреждения [как показано на рис. 1 (b)], построенном с использованием общий уровень вибрации.

Рис. 2 (а) Сравнительные спектры вибрации при повреждении подшипника

Рис. 2 (б) График коэффициента повреждения при повреждении подшипника

Сравнительный спектр вибрации приведен на рис. ). Из спектра видно, что повреждение подшипника вызывает увеличение вибраций в высокочастотных областях (выше 1 кГц), и то же самое представлено на графике коэффициента повреждения [как показано на рис. 2. (b)], построенном с использованием общий уровень вибрации.Поэтому общий стандартизованный уровень вибрации может быть ценным инструментом для мониторинга состояния машины без необходимости проводить оценку спектра.

Выводы:

Стандарты вибрации, оцененные на основе исследования для шпинделей различных станков, приведены в таблицах 2 и 3. Эти стандарты можно использовать для контроля общего состояния шпинделей станков. После фиксации стандарты вибрации для различных типов шпинделей станков можно использовать в качестве эталона для оценки жесткости вибрации других аналогичных станков.Коэффициенты повреждения, полученные для различных категорий машин, также помогают оценить работоспособность машин без подробного спектрального анализа.

Объем будущего:

1. Факторы ущерба, полученные в результате этого исследования, могут быть интегрированы в программное обеспечение, связанное с традиционными сборщиками данных для онлайн-мониторинга. Это, вероятно, устраняет необходимость в эксперте и упрощает программу мониторинга вибрации и, таким образом, помогает избавиться от дорогостоящих приборов, необходимых для оценки спектра, и времени, необходимого для анализа.

2. Результаты могут быть использованы для определения уровней вибрации предупреждений, аварийных сигналов и аварийного отключения для конкретного типа машины, для разработки онлайн-системы мониторинга состояния, которая непрерывно контролирует состояние оборудования.

Настоящее исследование является первым шагом к установлению приемлемого уровня вибрации для шпинделей станков, который можно использовать в качестве альтернативы частотной или спектральной оценке для оценки состояния оборудования. Исследование может быть продлено на более длительный период обслуживания, чтобы повысить надежность стандартизированного абсолютного уровня вибрации и факторов повреждения для шпинделей различных станков.

Ссылки:

1. Б. Дж. Вудли, Мониторинг состояния машин – источники оборудования и услуг.

2. Дж. С. Рао и К. Гупта, Вводный курс по теории и практике механических колебаний , 2-е издание, New Age International (P) Ltd, Publishers, стр. 459.

459.

3. Р. Кейт Мобли, An Введение в профилактическое обслуживание , Серия Plant Engineering, Ван Ностранд Рейнхольд, Нью-Йорк, стр 148, 1990.

4. М.П. Сривастава, IRD Mechanalysis, Мониторинг вибрации для профилактического обслуживания , покупка, август 1993.

5. BC Nakra, GS Yadava and L. Thuestad, Измерение и анализ вибрации , Национальный совет по производительности, Нью-Дели, стр. 54-60, 1989.

6. JS Rao, Мониторинг вибрационного состояния машин , Narosa Publishing House, pp. 354-356, 2000.

7. BKN Rao, Handbook of Condition Monitoring , 1st edition, Elsevier Advanced Technology, UK, pp.76, 1996.

8. BR Satyan and HN Nagarajan, Predictive Техническое обслуживание посредством мониторинга вибрации , Техническая статья, Лаборатория шума и вибрации, CMTI, 1988.

9. Механическая вибрация машин с рабочими скоростями от 10 до 200 об / с – основа для определения стандартов оценки, ISO 2372, 1974.

10. Пределы вибрации для технического обслуживания , Спецификация правительства Канады, CDA / MS / NVSH / 107.

Труды ВЕТОМАК-2, 16-18 декабря 2002 г.

Кумарасвами. С., Ракеш. Дж. И Амол Кумар Налаваде

Последний год бакалавриата, факультет машиностроения Технологический институт доктора Амбедкара, Бангалор – 560 056

Электронная почта: er_skumar @ rediffmail.com [email protected] [email protected]

SKM Rao и Prakash Vinod

RTE, Лаборатория шума и вибрации Центральный технологический институт Tumkur Road, Бангалор – 560 022 Электронная почта: [email protected] [email protected]

SKM Rao и Prakash Vinod

RTE, Лаборатория шума и вибрации Центральный технологический институт Тумкур, Бангалор – 560 022 Электронная почта: [email protected] [email protected]

Оценка вибрации: техническое руководство

% PDF-1.4

%

1 2 объект

>

ручей

Adobe PDF Library 7.0False2006-03-15T17: 26: 47 + 11: 002006-04-11T14: 29: 04 + 10: 00 Оценка вибрации: техническое руководство Предпочтительные и максимальные значения вибрации для использования при оценке реакции человека на вибрацию и содержат рекомендации по методы измерения и оценки Департамент окружающей среды и охраны окружающей среды (DEC 2006/43 ISBN 1 74137812 5) шум, вибрация, BS 6472-1992, BS 6472 2006-03-15T17: 26: 47 + 11: 002006-04-11T14: 29: 04 + 10: 002006-04-11T14: 29: 04 + 10: 00 Adobe InDesign CS2 (4. 0)

0)

= Y | 2.ͳTa ‘c = n] V / bpZk ݮ e] h + [

GqkVeyCGg ‘% NHZF & YEPn7QC! T] ye + D 䔐 fiO_lPZcTϯ; BW͢fHruot.ĐE5 Ի A`0L> 4t9l2 ؚ 5 CJNv̺g’, FoU! E $ OX: v = MrQ`S) ܜ81000 Ib принять во внимание

= Y | 2.ͳTa ‘c = n] V / bpZk ݮ e] h + [

GqkVeyCGg ‘% NHZF & YEPn7QC! T] ye + D 䔐 fiO_lPZcTϯ; BW͢fHruot.ĐE5 Ի A`0L> 4t9l2 ؚ 5 CJNv̺g’, FoU! E $ OX: v = MrQ`S) ܜ81000 Ib принять во вниманиеНекоторые из основных опасностей, с которыми сталкиваются товары при транспортировке, – это вибрации , возникающие в результате маршрута и самих средств транспортировки, независимо от того, перевозятся ли они автомобильным, морским или воздушным транспортом.

Зная о вредном воздействии вибрации на транспортируемые продукты, существует множество международных организаций, таких как ISTA и ASTM , которые разработали стандарты испытаний на вибрацию , которые определяют, как оптимизировать упаковки с целью обеспечения защиты их содержимое в глобальной среде распространения.

Таким образом, компании могут моделировать повреждения, вызванные вибрацией во время проектирования упаковки, благодаря машинам для моделирования транспорта и создавать оптимизированную упаковку, которая защищает груз от этой угрозы.

Среди наиболее распространенных процедур, которые включают стандарты испытаний на вибрацию , можно найти ISTA 1A, B, C, D, E, G, H; 2А, В, С; 3A, B, E, F, H; 4 серии; 6-FEDEX, 6-SAMSCLUB; 6-AMAZON.COM, а также стандарта EN 15552: 2009 и стандарта ASTM D4169-16.

В этой статье мы обсудим некоторые из этих протоколов, их преимущества и оборудование, необходимое для выполнения этих тестов.

Хотите знать, какие наиболее важные параметры вибрации следует учитывать при транспортировке? Не пропустите наш пост!

Протоколы испытаний ISTA, которые включают испытания на вибрацию

ISTA – ведущая ассоциация в отрасли, предлагающая протоколов испытаний и стандартов проектирования, которые определяют требования, которым упаковки должны соответствовать, чтобы гарантировать защиту их содержимого во время постоянно меняющихся риски глобальной дистрибьюторской среды.ISTA состоит из альянса грузовых компаний, поставщиков, испытательных лабораторий, образовательных и исследовательских учреждений, ориентированных на разработку пакетов, рассчитанных на долговечность, устойчивость и успех.

ISTA состоит из 7 серий, в которых описываются процедуры тестирования, а также блоки тестирования, которые необходимо выполнить. Среди этих тестов мы можем найти стандарты испытаний на вибрацию.

> Серия ISTA 1: тесты производительности без моделирования на целостность

Это основная категория тестирования производительности, направленная на проверку прочности и надежности продукта и системы упаковки.Эта серия не предназначена для моделирования экологических инцидентов, но полезна в качестве набора тестов на обнаружение, особенно при использовании в качестве постоянной точки отсчета во времени.

В эту серию входят процедуры тестирования ISTA 1A, 1B, 1C, 1D, 1E и 1 H , разделенные на категории в зависимости от типа испытываемой нагрузки и ее веса.

- ISTA 1A: Пакеты до 150 фунтов (68 кг)

- ISTA 1B: Пакеты более 150 фунтов (68 кг).

- ISTA 1C: Расширенное тестирование отдельных упакованных продуктов весом до 150 фунтов (68 кг).

- ISTA 1D: Расширенное тестирование отдельных упакованных продуктов весом более 150 фунтов (68 кг).

- ISTA 1E: Штучные грузы.

- ISTA 1G: Пакеты до 150 фунтов (68 кг) (случайная вибрация).

- ISTA 1H: Пакеты более 150 фунтов (68 кг) (случайная вибрация).

Протоколы испытаний, включенные в серию 1, были разработаны для обеспечения стандартного набора испытаний, который можно использовать для проверки индивидуальных характеристик упаковок и грузов при столкновении с определенными опасностями при транспортировке.

Испытания, требуемые процедурами серии ISTA 1, включают:

- Испытание на вибрацию с использованием метода фиксированного смещения на 1 дюйм, от пика до пика, с заданной частотой для процедур ISTA 1A и 1B.

- Процедуры 1C, 1D и 1E требуют испытания на вибрацию с использованием двух альтернативных методов: фиксированного линейного вертикального смещения или случайной вибрации.

- Вместо этого для процедур 1G и 1H последовательность испытаний требует испытания на случайную вибрацию.

> Серия ISTA 2: тесты производительности с частичным моделированием

Тесты ISTA 2 серии представляют собой комбинацию основных компонентов тестирования ISTA 1 серии (тесты производительности без моделирования) и компонентов расширенного тестирования системы ISTA 3 Series (общие тесты производительности моделирования).

Протоколы испытаний серии 2 не учитывают способность упаковки и продукта противостоять опасностям при транспортировке, но они лишь имитируют некоторые из реальных опасностей при транспортировке и не обязательно соответствуют правилам транспортной компании в отношении упаковки.

Эта серия состоит из трех процедур тестирования:

- Процедура тестирования 2A охватывает тестирование индивидуально упакованных изделий весом 150 фунтов (68 кг) или меньше, когда они готовы к отправке.

- Процедура тестирования 2B охватывает тестирование индивидуально упакованных изделий весом более 150 фунтов (68 кг), готовых к отправке.

- Процедура тестирования 2C охватывает тестирование мебели в индивидуальной упаковке (товары в коробках) для транспортировки.

Процедуры тестирования 2A, 2B и 2C представляют собой частичные симуляционные тесты для индивидуально упакованных продуктов, поэтому:

- Их можно использовать для оценки характеристик упакованного продукта.

- Их можно использовать для сравнения относительной производительности вариантов упаковки и дизайна продукта.

- Они должны применяться при оценке упакованных продуктов для международного распространения.

- Упаковка и продукт рассматриваются как единое целое, а не как отдельные объекты.

- Некоторые условия транспортировки, такие как влажность или необычное обращение, могут быть не покрыты.

Какие стандарты испытаний на вибрацию требуют серии ISTA 2?

Среди тестов, требуемых в вышеупомянутых процедурах, мы можем найти следующие стандарты испытаний на вибрацию:

Для процедур 2A и 2B последовательность испытаний описывает две процедуры испытаний: испытание на вибрацию с фиксированным смещением и испытание на случайную вибрацию. Однако процедуры ISTA 2C требуют испытания на случайную вибрацию при динамической нагрузке.

Однако процедуры ISTA 2C требуют испытания на случайную вибрацию при динамической нагрузке.

> Серия ISTA 3: общие испытания производительности моделирования

Процедуры испытаний серии ISTA 3 предназначены для проведения лабораторного моделирования движений, сил, условий и последовательностей, которые вызывают повреждения при транспортировке.

Эти процедуры применимы к широкому кругу обстоятельств, например к широкому спектру типов транспортных средств и маршрутов, или к переменному количеству воздействий на дороги.По этой причине испытания включают простые случайные колебания, падение с разной высоты на упаковку с образцом и / или атмосферное кондиционирование, например влажные тропические или зимние / морозные условия.

Серия 3 состоит из четырех процедур и проекта 3K:

- Процедура 3A: Упакованные продукты весом 70 кг (150 фунтов) или меньше (стандартные, маленькие, плоские или удлиненные) для отправки через систему доставки посылок.

Процедура тестирования 3A – это общий имитационный тест для отдельных продуктов в упаковке, отправленных через систему доставки посылок.

Процедура тестирования 3A – это общий имитационный тест для отдельных продуктов в упаковке, отправленных через систему доставки посылок. - Процедура 3B: Упакованные продукты для перевозки грузов, не превышающих количество грузовых автомобилей (LTL). Процедура 3B – это общий имитационный тест для упакованных продуктов, отправленных через систему доставки транспортной компании (грузовик), где разные типы упакованных продуктов – часто от разных отправителей и предназначенные для разных конечных пунктов назначения – смешиваются в одной и той же загрузке. Этот вид перевозки называется LTL (Less-Than-Truckload). Процедура 3B подходит для четырех различных типов упаковок, обычно распространяемых в LTL-отправлениях: стандартных 200 фунтов (91 кг) или меньше, стандартных более 200 фунтов (кг), цилиндрических и паллетированных или буксируемых.

- Процедура 3E : Аналогичные упакованные продукты в единичных партиях для перевозки грузовым автотранспортом.

Основные требования: атмосферное кондиционирование, сжатие, случайная вибрация и испытания на удар.

Основные требования: атмосферное кондиционирование, сжатие, случайная вибрация и испытания на удар. - Процедура 3H: Проверка работоспособности продуктов или фасованных продуктов в контейнерах для массовых грузов с механической обработкой. Основные требования: атмосферное кондиционирование, случайная вибрация и испытания на удар.