Является ли готовая продукция объектом производственного контроля: Производственный контроль на предприятии

Являются ли рабочие места объектами производственного контроля в 2020 году

В Российской Федерации, все индивидуальные предприниматели, равно как и юридические лица, должны вести производственный контроль, суть которого — соблюдение санитарных правил и проведение профилактических мероприятий.

В том числе это касается не только условий труда, но и охраны здоровья подчиненных, при этом обеспечивается еще и благополучие окружающей среды.

Обычно методами контроля являются лабораторные анализы и испытания, которые изучают сложившуюся среду, будь то физические, химические или биологические параметры. Поэтому следует рассмотреть контроль такого рода подробнее.

Где он применяется

Вопрос проведения производственного контроля регламентирован законом федерального уровня 52-ФЗ “О санитарно-эпидемиологическом благополучии населения”.

Согласно его содержания, контроль должен быть обязательным как для индивидуальных предпринимателей, так и для юридических лиц, причем без исключения.

Но конкретику вносят нюансы, описанные в Постановлении Главного санитарного врача России под номером 18 “О введении в действие санитарных правил — СП 1.1.1058-01”, датированном 2001 годом.

В нем оговорено, что на каждом предприятии должен быть разработанный и утвержденный план ПК, согласно которого проводятся процедуры.

Программа ПК имеет одну важную часть — список объектов контроля и отдельных элементов, по которым следует производить лабораторные замеры.

Поэтому в перечень объектов следует включать:

- помещения производственного и общественного назначений, а также целые здания;

- зоны со статусом санитарно-защитных;

- оборудование, используемое сотрудниками на предприятии;

- транспортные средства;

- технологическое оборудование и проводимые на нем процессы;

- рабочие места, которые применяются для исполнения работ, а также оказания услуг;

- сырье, в том числе полуфабрикаты, готовая продукция, отходы, полученные в результате производства и потребления.

Лабораторные измерения также проводятся не всегда, и есть список обязательных для такого контроля позиций.

Но также предприятие должно само принять решение, нужно ли проводить лабораторные исследования, при этом руководствуясь характеристикой производства с санитарно-эпидемиологической точки зрения.

Также следует учитывать наличие вредных факторов на производстве и уровень их влияния не только на здоровье людей, но и на среду их нахождения.

По СанПину, лабораторные исследования следует обязательно проводить на целом перечне объектов:

| Промышленные предприятия | — |

| Водные объекты | Которые применяются для поставок питьевой воды, а также бытового водоснабжения, а также целей отдыха, то есть являются рекреационными и при этом располагаются в городах и селах |

| Объекты | Включенные в общую систему водоснабжения |

| Здания общественного типа | В которых ведется медицинская и фармацевтическая деятельность |

| Производства и предприятия | Которые оказывают услуги по дезинфекции, а также уничтожению насекомых и крыс |

Какие задачи выполняет

Производственный контроль, обеспечиваемый руководством предприятия, крайне важен для санитарно-эпидемиологического благополучия, которое должно присутствовать в организации, на предприятиях и всех учреждениях.

Благодаря предпринимаемым мерам, гарантируется безопасность производимой продукции, а также показывается, насколько ответственны представители руководства.

Это выражается как в ответственности перед потребителями, так и перед собственными сотрудниками и даже государством.

Если контроль проводится согласно норм и правил, и об этом имеется соответствующая документация, то предприниматель таким образом может защититься от необоснованных жалоб и претензий.

Ведь при спорах именно бумаги о ПК помогут доказать, что объект является благополучным в санитарно-эпидемиологическом ключе, и на нем соблюдаются все требуемые законом нормативы.

Входят ли рабочие места в его перечень (да или нет)

Согласно нормативным актам, в том числе санитарных норм и правил, рабочие места объектами производственного контроля являются.

Ведь в условиях обслуживания населения важно обеспечить безопасность клиентов, а также реализовать качественные рабочие места.

Если же речь идет об офисах, то есть два мнения, в одном из которых трудовое место не считается необходимым для инструментальных измерений, а приверженцы второго считают, что делать это нужно обязательно.

Естественно, что не считая лабораторного контроля, все места, на которых трудятся люди, должны быть должным образом проверены, а недостатки, которые на них обнаружены — необходимо устранить, во избежание негативных последствий.

О том, что рабочие места входят в перечень необходимых для контроля, говорят санитарные правила, поэтому любые специально оборудованные зоны, где заняты сотрудники выполнением любых должностных обязанностей, а также оказанием услуг, должны подвергаться внутреннему контролю.

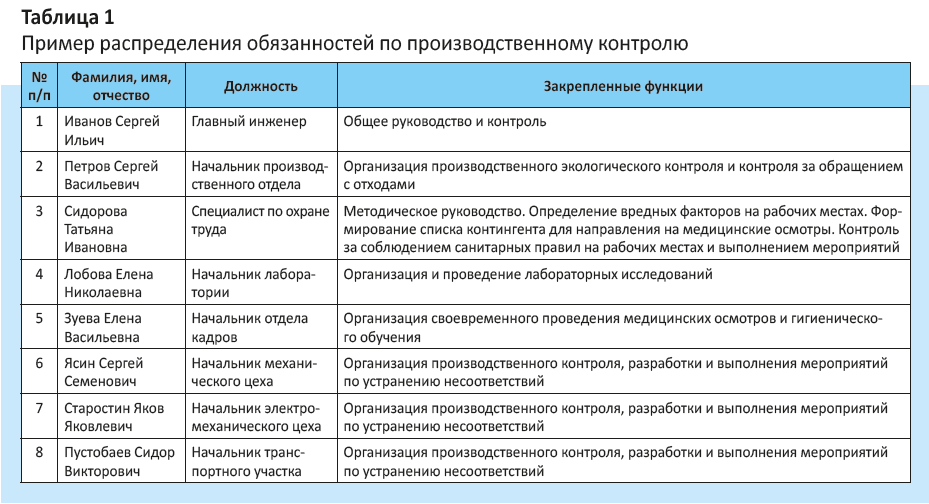

Кто разрабатывает программу

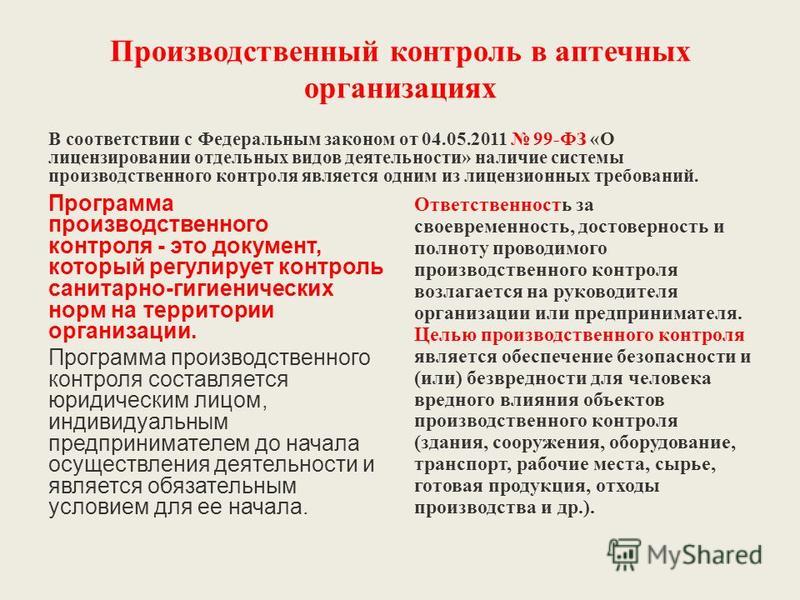

Программа контроля составляется самими субъектами деятельности, то есть эта обязанность возлагается на юридических лиц и индивидуальных предпринимателей.

Делать это можно в свободной форме, главное — отразить в документе сведения, благодаря которым будет возможно понять, как ведется ПК, и какова периодичность.

На данный момент такой нормы не существует, и ответственность за правильность возлагается только на начальство.

Не менее важно отразить в программе все нужные нюансы, которые позволят проводить проверки поэтапно и обращать внимание на все возникающие особенности.

Так, в план проведения ПК следует включать:

| Лабораторные анализы на рубеже санитарно-защитной зоны предприятия | А также их следует проводить для рабочего сырья, сформированных полуфабрикатов и готовых продуктов, не менее важными будут проверки производственных процессов, условий хранения, а также транспортировки и реализации |

| Контроль состояния здоровья руководства и рядовых сотрудников предприятия | А если привлекаются подрядчики, то и членов привлекаемых бригад. |

| Наличие документов | Которые подтвердят, насколько высоким уровнем качества и безопасности обладает сырье |

| Обоснования отсутствия опасности для человека и окружающей среды | Разработанных новинок продукции, а также особенностей их производства |

| Учет и формирование отчетов | Которые требуются в рамках законодательства касательно производственного контроля |

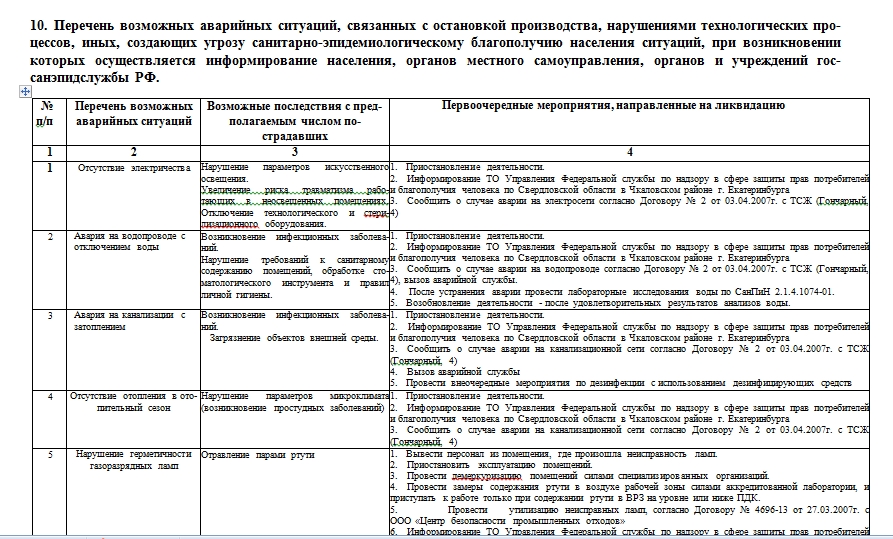

| Проведение разъяснения и оповещения среди населения | А также органов власти и санитарно-эпидемиологической службы РФ, о возникших аварийных ситуациях |

| Сообщения о неполадках на производстве | Спровоцировавших остановку процесса, а также нарушениях в ходе технологических процессов, которые несут прямую угрозу для населения |

| Ведение визуальной оценки специальными работниками | За проведением профилактических мероприятий, а также соблюдением санитарных правил |

| Какие меры предпринимались для устранения обнаруженных нарушений | — |

Являются ли они объектами (ответ)

Несмотря на то, что законодательство четко дает определение перечня объектов, в отношении которого должны вестись производственные проверки для обеспечения безопасности как сотрудников, так и других людей, следует рассмотреть некоторые группы подробнее.

Дело в том, что рабочие места не всегда должны проверяться обязательно, хотя это крайне рекомендовано государственными органами контроля для достижения высокого уровня работы компаний и предприятий.

В школе (ДОУ)

В образовательных учреждениях, где осуществляется обучение и воспитание детей, рабочие места непосредственно являются объектами производственного контроля.

Кроме этого, следует вести проверку воды, инженерных систем и сетей, применяемого оборудования и помещений, как общественных, так и производственных.

Руководство отвечает за регулярные медосмотры персонала, а также создание в школе или ДОУ благоприятных условий как для детей, так и для сотрудников.

Видео: по данной теме

В лагере

В оздоровительном лагере особое внимание следует уделять безопасности детей, а также проверке процесса воспитания и организации досуга.

Рабочие места здесь тоже являются важными элементами, поскольку связаны с детьми и их безопасностью.

Отдельными пунктами программы должны быть медосмотры сотрудников на регулярной основе, лабораторные исследования мест приготовления и хранения пищевой продукции, а также проверка благоприятности окружающей среды.Организации общепита

Организации, которые предлагают общественное питание, должны быть в идеальном состоянии, ведь именно с ними связаны большие риски у клиентов.

Здоровье персонала, чистота на кухне и исправность оборудования, а также соблюдение кулинарных технологий — это все должно быть объектом проверки.

Если какие-либо пункты не совпадают с требуемыми законом, их нужно исправить как можно быстрее, и отразить это в официальной документации.

Контроль производственного уровня внедряется в рамках юридических лиц и деятельности ИП с целью обеспечения безопасности работников, клиентов и отсутствия вреда для окружающей среды.

Каждое учреждение и предприятие должно разработать программу ПК по действующим законодательным нормам, а если этого не будет сделано, то для начала сотрудники Роспотребнадзора выдвинут требования устранить нарушение, а затем оштрафуют как юрлиц, так и ИП и даже руководство.

Роспотребнадзора от 09.01.2017 N 01/30-17-32 “О проведении разъяснительной работы”

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО НАДЗОРУ В СФЕРЕ ЗАЩИТЫ

ПРАВ ПОТРЕБИТЕЛЕЙ И БЛАГОПОЛУЧИЯ ЧЕЛОВЕКА

ПИСЬМО

от 9 января 2017 г. N 01/30-17-32

О ПРОВЕДЕНИИ РАЗЪЯСНИТЕЛЬНОЙ РАБОТЫ

В связи с участившимися обращениями в адрес Роспотребнадзора по вопросам дублирования полномочий Минтруда России и Роспотребнадзора при проведении специальной оценки условий труда и производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий, в части проведения лабораторно-инструментальных измерений и исследований на рабочих местах, разъясняем следующее.

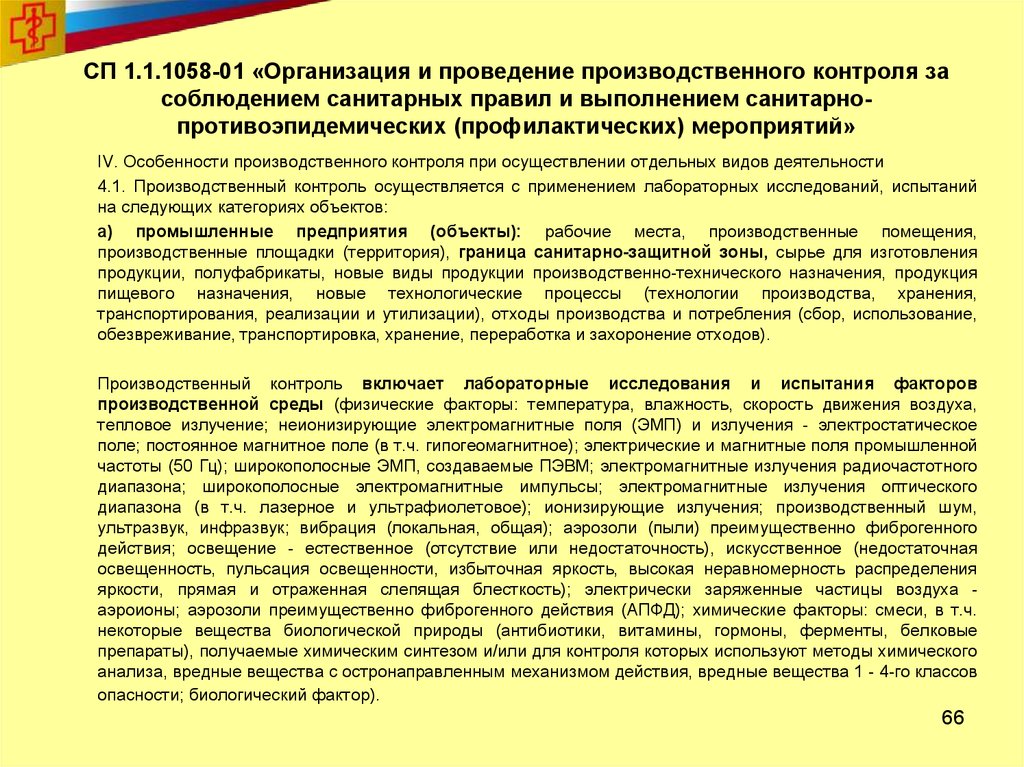

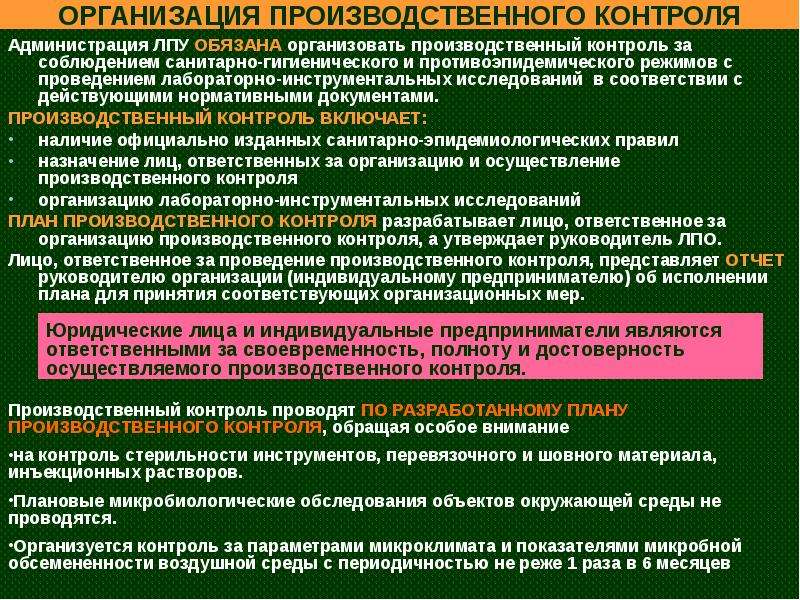

При проведении производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий (далее – производственный контроль) необходимо руководствоваться санитарными правилами СП 1.1.1058-01 “Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий”. Указанные санитарные правила в настоящее время не отменены.В соответствии с указанными санитарными правилами производственный контроль проводится юридическими лицами и индивидуальными предпринимателями в соответствии с осуществляемой ими деятельностью по обеспечению контроля за соблюдением санитарных правил и гигиенических нормативов, выполнением санитарно-противоэпидемических (профилактических) мероприятий.

При проведении производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий (далее – производственный контроль) необходимо руководствоваться санитарными правилами СП 1.1.1058-01 “Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий”. Указанные санитарные правила в настоящее время не отменены.В соответствии с указанными санитарными правилами производственный контроль проводится юридическими лицами и индивидуальными предпринимателями в соответствии с осуществляемой ими деятельностью по обеспечению контроля за соблюдением санитарных правил и гигиенических нормативов, выполнением санитарно-противоэпидемических (профилактических) мероприятий.Целью производственного контроля является обеспечение безопасности и (или) безвредности для человека и среды обитания вредного влияния объектов производственного контроля путем должного выполнения санитарных правил, санитарно-противоэпидемических (профилактических) мероприятий, организации и осуществления контроля за их соблюдением.

Объектами производственного контроля являются производственные, общественные помещения, здания, сооружения, санитарно-защитные зоны, зоны санитарной охраны, оборудование, транспорт, технологическое оборудование, технологические процессы, рабочие места, используемые для выполнения работ, оказания услуг, а также сырье, полуфабрикаты, готовая продукция, отходы производства и потребления.

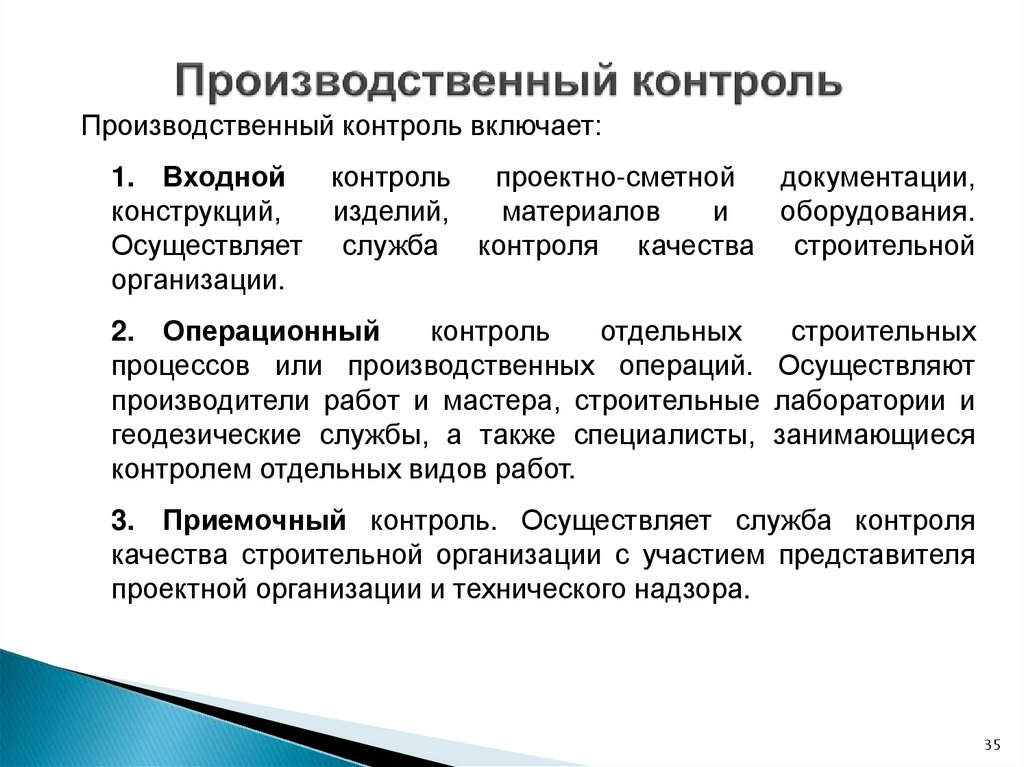

Производственный контроль включает:

1) осуществление (организацию) лабораторных исследований и испытаний в случаях, установленных настоящими санитарными правилами и другими государственными санитарно-эпидемиологическими правилами и нормативами:

– на границе санитарно-защитной зоны и в зоне влияния предприятия, на территории (производственной площадке), на рабочих местах с целью оценки влияния производства на среду обитания человека и его здоровье;

– сырья, полуфабрикатов, готовой продукции и технологий их производства, хранения, транспортировки, реализации и утилизации;

2) организацию медицинских осмотров, профессиональной гигиенической подготовки и аттестации должностных лиц и работников организаций, деятельность которых связана с производством, хранением, транспортировкой и реализацией пищевых продуктов и питьевой воды, воспитанием и обучением детей, коммунальным и бытовым обслуживанием населения;

3) обоснование безопасности для человека и окружающей среды новых видов продукции и технологии ее производства, критериев безопасности и (или) безвредности факторов производственной и окружающей среды и разработка методов контроля, в том числе при хранении, транспортировке и утилизации продукции, а также безопасности процесса выполнения работ, оказания услуг;

4) ведение учета и отчетности, установленной действующим законодательством по вопросам, связанным с осуществлением производственного контроля;

5) визуальный контроль специально уполномоченными должностными лицами (работниками) организации за выполнением санитарно-противоэпидемических (профилактических) мероприятий, соблюдением санитарных правил, разработку и реализацию мер, направленных на устранение выявленных нарушений.

Номенклатура, объем и периодичность лабораторных исследований и испытаний определяются с учетом санитарно-эпидемиологической характеристики производства, наличия вредных производственных факторов, степени их влияния на здоровье человека и среду его обитания.

Как в рамках производственного контроля, так и при проведении специальной оценки условий труда лабораторные исследования и испытания осуществляются юридическим лицом, индивидуальным предпринимателем с привлечением лаборатории, аккредитованной в установленном порядке.

Таким образом, при проведении производственного контроля могут учитываться протоколы лабораторно-инструментальных исследований, выполненных аккредитованными в установленном порядке организациями (в том числе при проведении специальной оценки условий труда), в случае если сроки проведения данных исследований совпадают со сроками, установленными программой производственного контроля.

Учитывая изложенное, дублирование полномочий Роспотребнадзора и Минтруда России при проведении производственного контроля и специальной оценки условий труда отсутствуют.

Одновременно обращаем внимание на необходимость проведения разъяснительной работы по указанному вопросу, в том числе при проведении контрольно-надзорной деятельности, при участии в совещаниях, конференциях и других мероприятиях с привлечением общественных объединений и организаций и профессионального сообщества, а также путем размещения соответствующей информации на сайтах органов и организаций Роспотребнадзора и публикациях в средствах массовой информации.

Руководитель

А.Ю.ПОПОВА

Организация производственного контроля.

Ресторан, кафе, столовая, бар. Буфет.

Успешная работа организации общественного питания зависит от многих факторов. Как любая сложная система, она начинается с замысла создателя и предполагает постоянный контроль функционирования. С момента начала работы объекта общественного питания (независимо от формы собственности) и в процессе его деятельности перед руководством ресторана, кафе, столовой, бара стоит задача организовать производственный контроль за соблюдением санитарного законодательства на всех этапах технологического процесса – от заключения договоров на поставку продуктов для организации до выхода готовой продукции для потребителя.

Выполнение программы производственного контроля (ПК) на всех этапах деятельности занимает важное место в системе обеспечения санитарно-эпидемиологического благополучия населения. Нужно отметить, что система производственного контроля полностью относится к внутренней сфере деятельности организации. Основное отличие производственного контроля от других форм контроля-то, что субъектом контроля выступает сам хозяйствующий объект, который и осуществляет роль за соблюдением санитарного законодательства в ходе осуществления деятельности по производству и реализации продукции общественного питания.

Среди нормативных правовых актов и иных документов, регулирующих осуществление ПК, можно выделить следующее.

- Документы, определяющие необходимость осуществления производственного контроля (ФЗ №52 и СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических мероприятий».)

- Документы, устанавливающие порядок проведения производственного контроля.

- Документы, определяющие предмет контроля.

Основными задачами ПК на предприятиях пищевой промышленности, общественного питания, продовольственной торговли являются обеспечение соблюдения санитарных правил и выполнения санитарно-противоэпидемических (профилактических) мероприятий, предусмотренных действующим законодательством; предотвращение санитарных правонарушений на объекте; предупреждение (профилактика) инфекционных заболеваний, в том числе острых кишечных инфекций, и неинфекционных заболеваний, в частности, пищевых отравлений.

Основными целями осуществления производственного контроля являются обеспечение санитарно-эпидемиологического благополучия на объекте, обеспечение качества и безопасности вырабатываемой продукции, реализуемых пищевых продуктов.

Структура программы производственного контроля.

Программа производственного контроля на предприятии общественного питания, как ив любой другой организации, состоит из пояснительной записки с описанием структуры и организации ПК, собственно программы (плана) производственного контроля и приложений. В общем случаи программа производственного контроля в организации общественного питания должна отражать следующие аспекты.

В общем случаи программа производственного контроля в организации общественного питания должна отражать следующие аспекты.

- Проведение лабораторно-инструментальных исследований и испытаний готовой продукции, сырья, полуфабрикатов по установленным для конкретной организации общественного питания показателям и с определенной для него периодичностью.

- Должен быть организован контроль за состоянием здоровья персонала. Данные требования могут отражаться в программе производственного контроля в виде графиков медицинских осмотров, сведений об аттестации должностных лиц и работников организаций, их профессиональной гигиенической подготовки. Контроль за этим разделом программы возлагается на руководителя организации, который должен своевременно направить сотрудников на медосмотры в специализированные медицинские учреждения.

- Контроль за условиями работы персонала. В организациях общественного питания на сотрудников могут воздействовать опасные и вредные производственные факторы, такие как повышенная влажность воздуха, пониженная температура воздуха, повешенная температура от поверхностей оборудования, недостаточная освещенность рабочих мест и т.

д.

д. - Входной контроль поступающего на производство сырья. Хранение сырья в складских помещениях организации также возлагается приказом на ответственное лицо организации и предполагает визуальный контроль поступающей продукции, проверки полного комплекта сопроводительной документации и температурного режима хранения продукции.

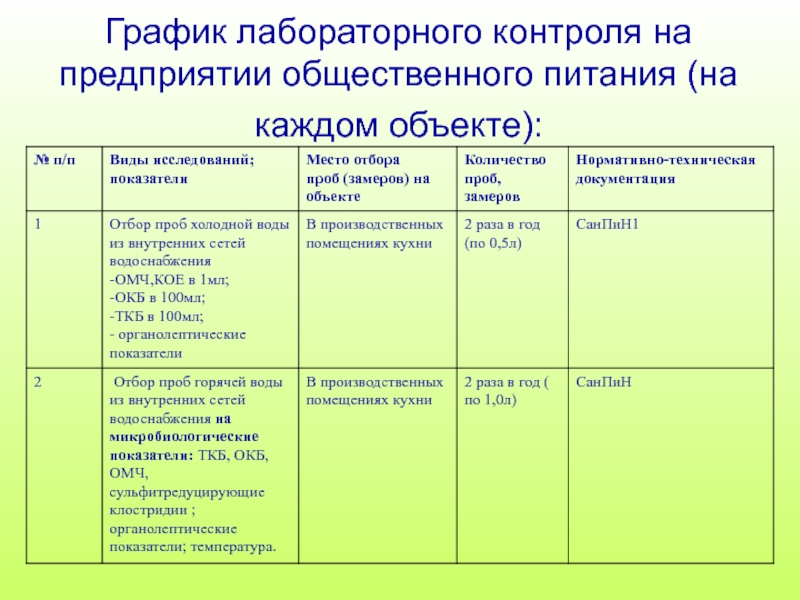

- Мероприятия, подтверждающие качество используемой питьевой воды. Они предусматривают отбор проб питьевой воды из разводящей сети 2 раза в год.

- Следует контролировать эффективность и исправность функционирования систем вентиляции, в том числе их своевременную санитарную обработку.

- Результаты контроля в виде журналов, протоколов лабораторных исследований и прочего хранятся в организации.

Объекты и периодичность исследований.

Обращаем внимание юридических лиц и индивидуальных предпринимателей на то, что в соответствии с письмом Роспотребнадзора от 13.04.2009 №01/4801-9-32 существует план минимальных лабораторно-инструментальных исследований в организациях общественного питания, в котором указаны объекты исследования и их рекомендуемая периодичность. Приводим их вкратце: вода питьевая из разводящей сети исследуется 1 раз в 6 месяцев, готовая продукция- 1 раз в 6 месяцев, упаковочные и вспомогательные материалы- 1 раз в год, смывы с объектов производственного окружения, столовой посуды, рук и спец-одежды персонала берут в зависимости от мощности организации, но не реже 1 раза в 3 месяца, рабочий дезинфицирующий раствор заданной концентрации на содержание активного хлора проверяют 1 раз в 3 месяца, параметры микроклимата 2 раза в год (в теплый и холодный период года), уровни освещенности и шума -1 раз в год.

Приводим их вкратце: вода питьевая из разводящей сети исследуется 1 раз в 6 месяцев, готовая продукция- 1 раз в 6 месяцев, упаковочные и вспомогательные материалы- 1 раз в год, смывы с объектов производственного окружения, столовой посуды, рук и спец-одежды персонала берут в зависимости от мощности организации, но не реже 1 раза в 3 месяца, рабочий дезинфицирующий раствор заданной концентрации на содержание активного хлора проверяют 1 раз в 3 месяца, параметры микроклимата 2 раза в год (в теплый и холодный период года), уровни освещенности и шума -1 раз в год.

VIII. Организация и порядок проведения производственного контроля

VIII. ОРГАНИЗАЦИЯ И ПОРЯДОК ПРОВЕДЕНИЯ

ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ

8.1. Производственный контроль осуществляется в соответствии с санитарными правилами по организации и проведению производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий.

8.2. Объектами производственного контроля являются:

– производственные и санитарно-бытовые помещения;

– водоснабжение и канализация;

– технологическое оборудование и технологические процессы;

– поставляемое сырье, вспомогательные и упаковочные материалы, условия их хранения;

– оборудование и инвентарь, предназначенные для производства, хранения, транспортирования и реализации БАД;

– готовая продукция;

– условия труда работающих;

– организация медицинских осмотров

и аттестация персонала по программе гигиенического обучения;

– соблюдение персоналом личной гигиены;

– влияние на объект окружающей среды.

8.4. Программа производственного контроля должна включать:

– контроль производственного процесса применительно к каждому виду БАД и технологической процедуре;

– определение возможных рисков загрязнения сырья и готовой продукции;

– определение контрольных критических точек производства и обеспечение безопасности продукции;

– определение требований к методам контроля в этих точках;

– установление требований к ведению и хранению контрольной документации;

– разработку санитарно-противоэпидемических (профилактических) мероприятий по обеспечению безопасности продукции;

– определение соответствия санитарно-эпидемиологических условий производства и реализации продукции нормативным требованиям;

– требования к персоналу, ответственному за организацию и проведение производственного контроля.

8.5. Производственный контроль осуществляется на всех этапах технологического процесса (производства) и оборота БАД и подразделяется на: входной; по ходу технологического процесса; приемо-сдаточный.

8.6. При контроле по ходу технологического процесса осуществляется проверка выполнения требований технологической инструкции для своевременного выявления отклонений от НТД и обеспечения стабильности технологического процесса.

8.7. Все БАД, выпускаемые предприятием, подвергаются приемо-сдаточному контролю, по результатам которого принимается решение об их пригодности к использованию.

8.8. Мероприятия по проведению производственного контроля осуществляются юридическими лицами и индивидуальными предпринимателями, в том числе индивидуальными предпринимателями, с использованием испытательных лабораторных центров, аккредитованных в установленном порядке.

8.9. Номенклатура, объем и периодичность лабораторных исследований и испытаний определяются с учетом санитарно-эпидемиологической характеристики производства, наличия вредных производственных факторов, результатов лабораторных исследований и испытаний, выполняемых территориальным центром госсанэпиднадзора в рамках осуществления государственного санитарно-эпидемиологического надзора.

8.10. При выявлении отклонений показателей качества и безопасности от нормируемых, в том числе и по одному из них, проводятся повторные исследования и испытания удвоенного количества образцов той же серии. Результаты повторных исследований являются окончательными и распространяются на всю серию (партию).

8.11. Юридические лица и индивидуальные предприниматели должны принимать неотложные меры по устранению нарушений, выявленных в ходе производственного контроля. При этом утверждается план, сроки и ответственные лица.

8.12. Юридические лица и индивидуальные предприниматели представляют информацию о результатах производственного контроля центрам госсанэпиднадзора по их запросам.

Открыть полный текст документа

Производственный контроль: быстро, качественно и профессионально

Содержание производственного контроля

Сотрудники ФГБУ «ВНИИ труда» Минтруда России в соответствии с требованиями СанПин 1. 1.1058-01 разработают программу производственного контроля. В программе должны быть указаны: перечень нормативных документов для вида деятельности предприятия, список лиц, ответственных за осуществление контроля на предприятии, перечень опасных факторов и план производственного контроля с указанием видов и сроков проведения мероприятий, перечень веществ, факторов, объектов продукции и услуг, подлежащих лицензированию, аккредитации, сертификации, декларированию, лабораторным исследованиям и испытаниям, планы мероприятий по обеспечению безопасности производственных процессов, список работников, обязанных проходить медосмотр и специальную подготовку, порядок информирования органов государственного надзора о возникновении аварийных ситуаций, создающих опасность для людей, формы отчетности.

1.1058-01 разработают программу производственного контроля. В программе должны быть указаны: перечень нормативных документов для вида деятельности предприятия, список лиц, ответственных за осуществление контроля на предприятии, перечень опасных факторов и план производственного контроля с указанием видов и сроков проведения мероприятий, перечень веществ, факторов, объектов продукции и услуг, подлежащих лицензированию, аккредитации, сертификации, декларированию, лабораторным исследованиям и испытаниям, планы мероприятий по обеспечению безопасности производственных процессов, список работников, обязанных проходить медосмотр и специальную подготовку, порядок информирования органов государственного надзора о возникновении аварийных ситуаций, создающих опасность для людей, формы отчетности.

Объектами производственного контроля являются производственные, общественные помещения, здания, сооружения, санитарно-защитные зоны, оборудование, транспорт, технологические процессы, рабочие места, используемые для выполнения работ, оказания услуг, а также сырье, полуфабрикаты, готовая продукция, отходы производства и потребления.

Объекты производственного контроля

Объектами производственного контроля являются производственные, общественные помещения, здания, сооружения, санитарно-защитные зоны, оборудование, транспорт, технологические процессы, рабочие места, используемые для выполнения работ, оказания услуг, а также сырье, полуфабрикаты, готовая продукция, отходы производства и потребления. При смене деятельности, проведении реконструкции зданий, изменениях технологического процесса программа производственного контроля подлежит обязательному изменению.

Производственный контроль

Согласно Конституции РФ каждый имеет право на охрану здоровья и благоприятную окружающую среду (ст. ст. 41, 42). В связи с этим одним из основных направлений государственной политики является обеспечение санитарно-эпидемиологического благополучия населения, в том числе контроль за соблюдением санитарных правил организациями и индивидуальными предпринимателями, а также проведением ими санитарно-противоэпидемических мероприятий при выполнении работ и оказании услуг, при производстве, транспортировке, хранении и реализации продукции. Комплекс таких мероприятий закрепляется в программе производственного контроля (ППК) — документе, обязательном для каждой организации.

Комплекс таких мероприятий закрепляется в программе производственного контроля (ППК) — документе, обязательном для каждой организации.

Необходимость проведения производственного контроля регламентируется:

- Федеральным законом от 30.03.1999г. №52-ФЗ «О санитарно-эпидемиологическом благополучии населения Российской Федерации» ст. 32;

- Санитарными правилами СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий»;

- Санитарными правилами СП 2.1.3678-20«Санитарно-эпидемиологические требования к эксплуатации помещений, зданий, сооружений, оборудования и транспорта, а также условиям деятельности хозяйствующих субъектов, осуществляющих продажу товаров, выполнение работ или оказание услуг»

- Санитарными правилами СП 2.3.6.3668-20 «Санитарно-эпидемиологические требования к условиям деятельности торговых объектов и рынков, реализующих пищевую продукцию»

- Санитарными правилами СП 2.

4.3648-20 “Санитарно-эпидемиологические требования к организациям воспитания и обучения, отдыха и оздоровления детей и молодежи”

4.3648-20 “Санитарно-эпидемиологические требования к организациям воспитания и обучения, отдыха и оздоровления детей и молодежи” - Санитарными правилами СП 2.2.3670-20 «Санитарно-эпидемиологические требования к условиям труда»

- Санитарно-эпидемиологическими правилами и нормами СанПиН 2.3/2.4.3590-20 “Санитарно-эпидемиологические требования к организации общественного питания населения”

Объектами производственного контроля являются производственные, общественные помещения, здания, сооружения (предприятия общественного питания, торговли, пищевой промышленности, медицинские организации, в т.ч. санаторно-оздоровительные; образовательные учреждения: дошкольного, школьного, среднего, высшего и дополнительного образования; социально-обеспечиваемые объекты, спортивные, аптечные, туристические, коммунально-бытового назначения: салоны, парикмахерские, прачечные, сауны, бассейны и т.п.; санитарно-защитные зоны, оборудование, транспорт, технологические процессы, рабочие места, используемые для выполнения работ, оказания услуг, а также сырье, полуфабрикаты, готовая продукция, отходы производства и потребления.

Программа производственного контроля составляется юридическим лицом, индивидуальным предпринимателем до начала осуществления деятельности и содержит перечень мероприятий, подлежащих соблюдению на объекте, со сроками исполнения этих мероприятий, номенклатуру, объем и периодичность лабораторных исследований, испытаний, а также сведения об объекте и информацию о сотрудниках, подлежащих обязательным медицинским обследованиям, иммунизации.

Частота проведения производственного контроля зависит, в первую очередь, от санитарно-эпидемиологической обстановки конкретного производства, есть ли на предприятии вредные производственные факторы, как сильно они влияют на здоровье человека и среду его обитания.

Программа производственного контроля может изменяться или дополняться при смене вида деятельности, технологии производства или других важных изменениях в деятельности юридического лица или индивидуального предпринимателя.

Ответственность за своевременность организации, полноту и достоверность осуществляемого производственного контроля несут юридические лица, индивидуальные предприниматели. Отсутствие программы производственного контроля, протоколов лабораторных исследований является административным правонарушением.

Отсутствие программы производственного контроля, протоколов лабораторных исследований является административным правонарушением.

Начинать правильную организацию производственного контроля необходимо с разработки программы производственного контроля и с выбора экспертной организации.

Филиал ФБУЗ «Центр гигиены и эпидемиологии в Республике Башкортостан» в городах Туймазы, Белебей оказывает услуги по:

- Определению перечня необходимых показателей, по которым должен осуществляться производственный контроль на объектах различного профиля.

- Консультационные услуги по составлению программ производственного контроля.

- Квалифицированному отбору проб пищевой и другой продукции.

- Проведению лабораторных исследований, испытаний качества пищевых продуктов, питьевой воды, воды бассейнов, воды открытых водоемов и сточных вод; микробиологического контроля качества стерилизации и дезинфекции изделий медицинского назначения, предметов внутрибольничной среды, воздуха закрытых помещений; контроля за обеспечением радиационной безопасности на рабочих местах предприятий использующих источники ионизирующих излучений, в т.

ч. безопасности пациентов и персонала флюорографических и рентгеновских кабинетов; контроля за источниками неионизирующих излучений на рабочих местах промышленных предприятий, при работе с персональными компьютерами, в физиотерапевтических, диагностических кабинетах; а также лабораторно-инструментальных исследований физических факторов; исследований атмосферного воздуха, воздуха рабочей зоны на содержание вредных химических веществ и других микробиологических, санитарно-гигиенических исследований.

ч. безопасности пациентов и персонала флюорографических и рентгеновских кабинетов; контроля за источниками неионизирующих излучений на рабочих местах промышленных предприятий, при работе с персональными компьютерами, в физиотерапевтических, диагностических кабинетах; а также лабораторно-инструментальных исследований физических факторов; исследований атмосферного воздуха, воздуха рабочей зоны на содержание вредных химических веществ и других микробиологических, санитарно-гигиенических исследований.

Организация грамотного и полноценного производственного контроля позволит оперативно определить и оценить возможные негативные воздействия, влияющие на безопасность персонала учреждений и предприятий и населения, пользующегося услугами, своевременно провести профилактические противоэпидемические мероприятия без органов надзора, а также предупредить случаи возникновения ущерба, связанного с несоблюдением санитарно-эпидемиологического законодательства.

Производственный контроль

Производственный контроль за соблюдением санитарных правил и выполнением санитарно–противоэпидемических

(профилактических) мероприятий, независимо от формы собственности и специфики деятельности организации, занимает важнейшее место в системе обеспечения санитарно–эпидемиологического благополучия.

Проводить производственный контроль обязаны все юридические лица и индивидуальные предприниматели, осуществляющие свою деятельность на производствах. Данный комплекс мер необходимо проводить в соответствии с законодательством Российской Федерации, а именно с Федеральным законом от 30.09.99 № 52–ФЗ «О санитарно–эпидемиологическом благополучии населения» и Санитарными правилами СП 1.1.1058–01, в том числе:

- разрабатывать и проводить санитарно–противоэпидемические (профилактические) мероприятия;

- обеспечивать безопасность для здоровья человека выполняемых работ и оказываемых услуг, а также продукции производственно–технического назначения, пищевых продуктов и товаров для личных и бытовых нужд при их производстве, транспортировании, хранении и реализации населению;

- осуществлять производственный контроль, в т.ч. посредством проведения лабораторных исследований и испытаний, за соблюдением санитарных правил и проведением санитарно–противоэпидемических (профилактических) мероприятий при выполнении работ и оказании услуг, а также при производстве, транспортировании, хранении и реализации продукции.

Главной целью производственного контроля является обеспечение безопасности и (или) безвредности для человека и среды обитания вредного влияния объектов производственного контроля путем выполнения санитарных правил, санитарно–противоэпидемических (профилактических) мероприятий, организации и осуществления контроля за их соблюдением.

Что же такое Производственный контроль ?

Производственный контроль – это система мероприятий, направленных на контроль за соблюдением всех процессов таких как санитарно – гигиенические, технологические и производственные, происходящих в процессе трудовой деятельности.

Производственный контроль осуществляет свою деятельность в соответствии с Федеральным законом Российской Федерации.

Объектами производственного контроля являются производственные, общественные помещения, здания, сооружения, санитарно–защитные зоны, зоны санитарной охраны, оборудование, транспорт, технологическое оборудование, технологические процессы, рабочие места, используемые для выполнения работ, оказания услуг, а также сырье, полуфабрикаты, готовая продукция, отходы производства и потребления.

Производственный контроль включает в себя проверку всех нормативных документов, необходимых на конкретном предприятии. Тщательной проверке производственным контролем подлежат рабочие места трудящихся на момент безопасности труда и иных производственных факторов. К каждому предприятию по нормам производственного контроля выдвигаются определенные санитарные требования к территории производства, а также к прилегающей территории. Задача производственного контроля исключать наличие вредных факторов на границе санитарно–защитной зоны и в зоне влияния предприятия, на территории (производственной площадке), на рабочих местах. С этой целью проводятся лабораторные исследования и испытания с привлечением лаборатории, аккредитованной в установленном порядке. Номенклатура, объем и периодичность лабораторных исследований и испытаний определяются с учетом санитарно–эпидемиологической характеристики производства, наличия вредных производственных факторов, степени их влияния на здоровье человека и среду его обитания.

Особого внимания заслуживает проверка качества и санитарного соответствия выпускаемой продукции. Проводятся лабораторные исследования на наличие опасных и вредных для здоровья веществ. Производственный контроль осуществляет проверку на всех этапах производства: выпуск, хранение, реализация и транспортировка. К транспорту, перевозящему выпускаемую продукцию, также предъявляются соответствующие санитарные правила, которые необходимо строго соблюдать.

Производственный контроль осуществляет свою деятельность в целях проверки прохождения рабочим персоналом своевременных медицинских осмотров, осуществляет контроль за наличием всех необходимых сертификатов, медицинских книжек, санитарных паспортов и прочих документов, подтверждающих санитарно – гигиенические нормы при производстве, хранении, реализации, транспортировке и другие.

Производить производственный контроль за соблюдением санитарных норм и правил возлагается на организацию, осуществляющей трудовую деятельность. В соответствие с данными проведенных проверок по производственному контролю, организация должна предоставлять все необходимые документы по ведению учета и отчетности, согласно законодательству Российской Федерации.

Важность планирования и контроля производства

На протяжении многих лет производители стремились улучшить свои операции за счет повышения производительности, управления запасами и оптимизации использования ресурсов. Это некоторые из основных проблем, с которыми сталкиваются производители. Многие стратегии появились как решения, позволяющие производственным операциям повысить общую эффективность производства.

Одной из таких стратегий является планирование и контроль производства (PPC). Этот термин используется для описания двух основных компонентов производства: планирования производства и управления производством.Часть планирования производства обрабатывает действия, необходимые до фактического начала производства, такие как планирование материалов, планирование мощностей и планирование операций. Подразделение производственного контроля наблюдает за фактическим производственным процессом, гарантируя, что производственная команда может выполнить свои производственные цели и работает в соответствии с графиком.

В целом, планирование и контроль производства могут играть существенную роль в производстве за счет оптимизации графика, сокращения отходов и минимизации затрат.

Важность планирования и контроля производстваДля многих производителей методы и стратегии, используемые при планировании и контроле производства, оказались чрезвычайно полезными для улучшения их операций. Некоторые из наиболее полезных функций планирования и контроля производства включают следующее:

- Расширение обслуживания клиентов – Компонент производственного планирования PPC гарантирует, что организация может поставить готовый продукт вовремя.Заказчики могут получить выгоду от своевременной доставки высококачественной продукции за счет улучшенного планирования и оптимизации производства. Эти улучшения в конечном итоге привлекают клиентов и могут убедить их установить прибыльные и постоянные отношения с производственной организацией.

- Управление запасами – Правильное управление запасами может быть сложной задачей, поскольку планировщики должны сбалансировать наличие достаточного количества запасов для удовлетворения спроса клиентов при минимизации рисков и затрат, связанных с хранением слишком большого количества запасов.

Благодаря многообещающей системе планирования и контроля производства планирование запасов становится намного проще. Эти типы систем позволяют плановикам закупать материалы, достаточные только для выполнения заказов, что снижает потребность в хранении большого количества сырья. Кроме того, они могут предоставить инструменты для использования стратегии своевременного планирования, которая дополнительно снижает потребность в хранении готовой продукции или больших количеств незавершенного производства.

Благодаря многообещающей системе планирования и контроля производства планирование запасов становится намного проще. Эти типы систем позволяют плановикам закупать материалы, достаточные только для выполнения заказов, что снижает потребность в хранении большого количества сырья. Кроме того, они могут предоставить инструменты для использования стратегии своевременного планирования, которая дополнительно снижает потребность в хранении готовой продукции или больших количеств незавершенного производства. - Улучшение оборудования – Планирование и контроль производства в конечном итоге выявят области и машины, которые не в состоянии выполнить свои производственные цели.Это может сигнализировать о недостаточной производительности из-за неисправного оборудования, что можно исправить, запланировав регулярное обслуживание и очистку неэффективных ресурсов. Это позволит вам получить оборудование, способное обеспечить запланированные производственные показатели и обеспечить эффективное использование ресурсов.

Кроме того, аспект планирования производственных мощностей при планировании и составлении графиков производства гарантирует, что все ресурсы используются в полной мере.

Кроме того, аспект планирования производственных мощностей при планировании и составлении графиков производства гарантирует, что все ресурсы используются в полной мере. - Повышение морального духа предприятия – Стресс может стать огромным препятствием на производстве, поскольку увеличивает вероятность ошибок и дефектов в цехе.Система планирования и управления производством, которая обеспечивает систематический рабочий процесс через производственный поток, позволяет плановикам сократить сроки выполнения заказа. В конечном итоге действия координируются должным образом, и нет необходимости спешить с выполнением заказов, чтобы уложиться в сроки. Тогда персонал цеха сможет знать, что нужно сделать, и сможет достичь своих производственных целей без стресса, связанного с выполнением срочных заказов из-за неорганизованного плана.

- Сокращение времени простоя – В производственном производстве время простоя относится к оплачиваемому времени, когда работник или машина не работают.

Простой обычно связан с тем, что рабочие ждут поступления материалов для начала производства или ремонта различных машин. Эти периоды низкой производительности могут дорого обойтись производителям. Тем не менее, планирование и контроль производства – это жизнеспособное решение для минимизации времени простоя, поскольку оно может эффективно координировать закупку и выпуск материалов, чтобы гарантировать, что каждый этап производства может начинаться в соответствии с графиком.

Простой обычно связан с тем, что рабочие ждут поступления материалов для начала производства или ремонта различных машин. Эти периоды низкой производительности могут дорого обойтись производителям. Тем не менее, планирование и контроль производства – это жизнеспособное решение для минимизации времени простоя, поскольку оно может эффективно координировать закупку и выпуск материалов, чтобы гарантировать, что каждый этап производства может начинаться в соответствии с графиком. - Улучшение качества – Продукция высокого качества должна соответствовать отраслевым стандартам на различных этапах производственного процесса.Поскольку при планировании и контроле производства не учитываются все аспекты производства, от планирования материалов до оптимизации ресурсов, это гарантирует поддержание качества готовой продукции. В настоящее время наличие качественной продукции имеет решающее значение для удовлетворения потребностей клиентов. Ваши клиенты с большей вероятностью выберут и поддержат ваш бренд, если они будут знать, что ваши продукты неизменно надежны и долговечны.

Многие преимущества планирования и контроля производства показывают, что оно может увеличить доходы бизнеса за счет максимального использования его ресурсов.В целом, если отдельные компоненты внутри организации плохо работают вместе, успех всей производственной операции будет ограниченным. Программное обеспечение, которое становится все более распространенным для управления производственным планированием и стратегиями управления, – это расширенное программное обеспечение PlanetTogether для планирования и составления расписаний (APS). Этот тип программного обеспечения обеспечивает понимание текущих операций и позволяет одновременно выполнять планирование и составление графиков для повышения эффективности операций.

Программное обеспечение для расширенного планирования и составления расписаний (APS) – PlanetTogether Программное обеспечениеPlanetTogether сократила количество «горячих» заданий в нашем расписании, чтобы мы могли более эффективно планировать наши ресурсы. Это переводится в лучшую рабочую среду для всех.ГРЕГОРИ ВАН ЛЕЙРСБУРГ, ГРАФИК ПРОИЗВОДСТВА, ДОБАВКИ К СТАНДАРТНЫМ ПРОЦЕССАМ

Advanced Planner and Scheduling Software стало обязательным условием для современных производственных операций, поскольку спрос клиентов на расширенный ассортимент продукции, быструю доставку и давление на снижение затрат становится преобладающим. Эти системы помогают планировщикам экономить время, обеспечивая большую гибкость при обновлении постоянно меняющихся приоритетов, производственных графиков и планов инвентаризации. Системы APS можно быстро интегрировать с программным обеспечением ERP / MRP, чтобы заполнить пробелы, в которых этим системам не хватает гибкости, точности и эффективности планирования и составления графиков.

Эти системы помогают планировщикам экономить время, обеспечивая большую гибкость при обновлении постоянно меняющихся приоритетов, производственных графиков и планов инвентаризации. Системы APS можно быстро интегрировать с программным обеспечением ERP / MRP, чтобы заполнить пробелы, в которых этим системам не хватает гибкости, точности и эффективности планирования и составления графиков.

С PlanetTogether APS вы можете:

- Создавайте оптимизированные графики, которые обеспечивают баланс между производственной эффективностью и производительностью.

- Максимизируйте пропускную способность узких мест для увеличения доходов

- Синхронизация предложения и спроса для сокращения запасов

- Обеспечение видимости ресурсов в масштабах всей компании

- Включение сценария принятия решений на основе данных

Внедрение программного обеспечения Advanced Planner and Scheduling Software (APS) выведет ваши производственные операции на новый уровень эффективности производства за счет использования операционных данных, которые у вас уже есть в вашей ERP-системе. APS – это шаг в правильном направлении повышения эффективности и бережливого производства. Попробуйте бесплатную пробную или демоверсию!

APS – это шаг в правильном направлении повышения эффективности и бережливого производства. Попробуйте бесплатную пробную или демоверсию!

Ресурсы APS

Типы календарного планирования в производственном планировании и контроле

Производственное планирование и контроль (PPC) – это термин, объединяющий две стратегии: планирование производства и контроль производства. В производственном мире планирование и контроль производства определяются четырьмя этапами: маршрутизация, календарное планирование, диспетчеризация и контроль.Первые два этапа относятся к планированию производства, а вторые два – к управлению производством.

Четыре этапа планирования и контроля производства

- Маршрутизация – Первый этап планирования производства – определение пути производства от сырья до готовой продукции.

Здесь вы определите оборудование, ресурсы, материалы и последовательность, которые будут использоваться.

Здесь вы определите оборудование, ресурсы, материалы и последовательность, которые будут использоваться. - Планирование – Второй этап производственного планирования – определить, когда планируются операции.Здесь цели могут заключаться в увеличении пропускной способности, сокращении времени выполнения заказа или увеличении прибыли. Для создания наиболее эффективного расписания можно использовать множество стратегий.

- Диспетчеризация – Третий этап производственного контроля начинается при запуске производства. То есть, когда план календарного планирования реализован, материалы и рабочие задания деблокируются, и работа течет по производственной линии.

- Последующие действия – Четвертый этап производственного контроля – определить, есть ли какие-либо узкие места или неэффективность в процессе.Здесь вы можете сравнить прогнозируемые часы работы и количество с фактическими значениями, указанными в отчете, чтобы определить, можно ли улучшить процессы.

Управление временем и мощностями – решающие факторы для повышения эффективности цеха и бизнеса. Эти факторы напрямую связаны со вторым этапом производственного планирования и контроля: календарным планированием.

Зная это, давайте сосредоточимся конкретно на этапе планирования и различных методах, используемых для его достижения:

- Основное планирование производства (MPS)

- Планирование производства и эксплуатации

Типы календарного планирования в производственном планировании и контроле

1) Основное планирование производства

Основное планирование производства (MPS) – это стратегия планирования, которая определяет, когда и сколько каждого продукта будет производиться на основе таких критериев, как спрос, мощность и доступность запасов.

Этот тип календарного планирования фокусируется на горизонте планирования, который разделен на равные периоды времени (называемые «временными периодами»). Он включает план производства определенных продуктов и определяет ресурсы, персонал, инвентарь и т. Д., Необходимые на отведенный период времени.

Он включает план производства определенных продуктов и определяет ресурсы, персонал, инвентарь и т. Д., Необходимые на отведенный период времени.

MPS помогает в принятии решений, генерируя набор выходных данных на основе таких входов, как:

- Прогнозируемый спрос

- Себестоимость продукции

- Инвентарные затраты

- Потребности клиентов

- Срок изготовления

- Вместимость

Итоговая выходная информация включает:

- Объемы производства

- Кадровые потребности

- Количество продуктов, доступных для Promise

- Планируемые свободные денежные средства к производству

Он также устанавливает ожидаемый доход, который, вероятно, будет приносить бизнес.Эти выходные данные затем можно использовать для создания графика планирования потребности в материалах (MRP).

2) Производство и планирование операций

Планирование производства (также называемое «Подробное планирование» или «Планирование производства») ориентировано на более короткий горизонт, чем MPS.

Этот тип планирования фиксирует время и дату для каждой операции на непрерывной временной шкале, а не на временных периодах. Затем каждый процесс можно визуализировать с точки зрения времени его начала и периода завершения.От этого графика зависят последующие этапы производственного планирования и контроля.

Планирование направлено на оптимизацию использования времени на каждом этапе производственного процесса, от сырья или промежуточных материалов до доставки готового товара заказчику.

Цель состоит в том, чтобы максимизировать пропускную способность (выход) и своевременную доставку в пределах ограничений, связанных с оборудованием, рабочей силой, складскими помещениями и запасами. Обычно это предполагает максимальное использование критически важных ресурсов узких мест:

- Минимизация переналадок

- Минимизация интервалов между очистками

- Как избежать материального голода

Для более эффективного планирования есть множество методологий и инструментов, которые могут применять планировщики.

На вынос

Master Scheduling и Production Scheduling работают вместе, чтобы создать планы мощностей и запасов, которые максимизируют ресурсы бизнеса для эффективного обслуживания клиентов.

Правильное использование методов планирования приносит огромные выгоды производственному бизнесу. Эффективное планирование и дисциплинированное выполнение графика в цехе могут иметь влияние на производительность и своевременность доставки до 25% и выше.

Неспособность систематизировать этот процесс может привести к потере клиентов из-за поздней доставки и чрезмерного времени выполнения заказа.Кроме того, проблемы с движением денежных средств могут возникать из-за задержек отгрузки, а также создаются стрессовые операционные среды из-за хаотичного и реактивного управления ресурсами и заказами.

Программное обеспечение Advanced Planner and Scheduling (APS) Программное обеспечение Advanced Planner and Scheduling Software стало обязательным условием для современных производственных операций, поскольку спрос клиентов на расширенный ассортимент продукции, быструю доставку и давление на снижение затрат становится преобладающим. Эти системы помогают планировщикам экономить время, обеспечивая большую гибкость при обновлении постоянно меняющихся приоритетов, производственных графиков и планов инвентаризации. Системы APS можно быстро интегрировать с программным обеспечением ERP / MRP, чтобы заполнить пробелы, в которых этим системам не хватает гибкости, точности и эффективности планирования и составления графиков.

Эти системы помогают планировщикам экономить время, обеспечивая большую гибкость при обновлении постоянно меняющихся приоритетов, производственных графиков и планов инвентаризации. Системы APS можно быстро интегрировать с программным обеспечением ERP / MRP, чтобы заполнить пробелы, в которых этим системам не хватает гибкости, точности и эффективности планирования и составления графиков.

С PlanetTogether APS вы можете:

- Создавайте оптимизированные графики, которые обеспечивают баланс между производственной эффективностью и производительностью.

- Максимизируйте пропускную способность узких мест для увеличения доходов

- Синхронизация предложения и спроса для сокращения запасов

- Обеспечение видимости ресурсов в масштабах всей компании

- Включение сценария принятия решений на основе данных

Внедрение программного обеспечения Advanced Planner and Scheduling Software (APS) выведет ваши производственные операции на новый уровень эффективности производства за счет использования операционных данных, которые у вас уже есть в вашей ERP-системе.APS – это шаг в правильном направлении повышения эффективности и бережливого производства. Попробуйте бесплатную пробную или демоверсию!

Связанное видео PlanetTogether

Ресурсы APS

Планирование производства | Введение в бизнес [устарело]

Результаты обучения

- Объяснить местонахождение объекта

- Разъяснить схему расположения объекта

- Объяснение планирования потребности в материалах (MRP)

- Объяснение оперативного управления запасами (JIT)

- Различия между диаграммами Ганта, PERT и методом критического пути

Компоненты производственного планирования

Введение

Все это производство не происходит по волшебству.Много времени менеджер по эксплуатации тратит на планирование производственного процесса. Подумайте о том, чтобы устроить большую вечеринку в честь годовщины ваших родителей. Первое, что вам нужно сделать, это найти место, достаточно большое, чтобы вместить всех людей, которых вы будете приглашать. После того, как вы определили местоположение, вам нужно посетить сайт и решить, как оно будет расположено. Куда девать столы и стулья, где вы будете устанавливать закуски, а как насчет подарочного стола? После того, как вы определились с макетом, вам нужно начать составлять список материалов, которые вам понадобятся для вечеринки.Это включает в себя все: от тарелок, чашек и салфеток до найма ди-джея и кейтеринга. Наконец, исходя из количества гостей, вам нужно будет рассчитать, сколько всего – еды, напитков и т. Д. – нужно заказать.

Операционные менеджеры занимаются аналогичным планированием, но они используют разную терминологию для описания различных частей плана. В производственном планировании компонентами являются расположение предприятия, план предприятия, планирование потребности в материалах (MRP) и управление запасами.

Расположение объектаИз всех частей головоломки планирования расположение предприятия является наиболее стратегическим и важным.Построив новое производственное предприятие, вы вложите значительные средства времени, ресурсов и капитала, которые невозможно изменить в течение длительного времени. Выбор неправильного места может иметь катастрофические последствия. Некоторые из ключевых факторов, влияющих на расположение объекта, следующие:

- Близость к клиентам, поставщикам и квалифицированной рабочей силе

- Экологические нормы

- Финансовые стимулы, предлагаемые государственными и местными органами развития

- Соображения, касающиеся качества жизни

- Возможность расширения в будущем

Следующим шагом после планирования производственного процесса является выбор компоновки завода – как оборудование, машины и люди будут размещены, чтобы сделать производственный процесс максимально эффективным.

План объектаОсновная цель планировки предприятия – разработать рабочий процесс, который максимизирует эффективность труда и производства. Планировка предприятия сложна, поскольку должна учитывать доступное пространство, рабочие процессы, доставку компонентов и деталей, конечный продукт, безопасность работников и эффективность работы. Плохо спланированное производственное предприятие снижает эффективность, увеличивает затраты и приводит к разочарованию и замешательству сотрудников.

Четыре наиболее распространенных типа компоновки предприятия – это технологический, продуктовый, сотовый и фиксированный.

Схема процессаСхема процесса направлена на повышение эффективности путем размещения оборудования в соответствии с его функциями. В идеале производственная линия должна быть спроектирована таким образом, чтобы исключить потери в материальных потоках, обращении с запасами и управлении. В технологической схеме рабочие места и оборудование не расположены в соответствии с производственной последовательностью. Вместо этого в каждом отделе (например, буровое отделение, покрасочное отделение и т. Д.) Есть сборка аналогичных операций или аналогичного оборудования.)

Макет продуктаВ макете продукта крупносерийные товары эффективно производятся людьми, оборудованием или отделами, расположенными на сборочной линии, то есть серией рабочих станций, на которых собираются уже изготовленные детали.

В следующем видео Янсен, швейцарский производитель стали, описывает, как офисы компании были спроектированы таким образом, чтобы обеспечить максимальную продуктивность и творческий потенциал инженеров:

Сотовая сеть

Ячеистая компоновка – это экономичный метод производства аналогичных продуктов с использованием ячеек или групп членов команды, рабочих станций или оборудования для облегчения операций за счет исключения настройки и ненужных затрат между операциями.Ячейки могут быть разработаны для конкретного процесса, детали или готового продукта. Целью производства сотовой связи является как можно более быстрое продвижение и производство широкого спектра аналогичных продуктов с минимальным количеством отходов. Этот тип компоновки хорошо подходит для производства штучных изделий и изготовления в одно касание. Из-за повышенной скорости и минимального обращения с материалами ячейки могут привести к значительной экономии средств и времени, а также к сокращению запасов.

Фиксированное положениеЗефирные конфеты легко перемещать по фабрике, пока вы их делаете, но как насчет самолетов или кораблей? Для производства крупных изделий производители используют макет с фиксированным положением , при котором продукт остается на одном месте, а рабочие (и оборудование) переходят к нему.Чтобы увидеть отличный пример компоновки с фиксированным положением, посмотрите следующее видео, в котором показано, как Boeing строит самолет.

После того, как было выбрано местоположение предприятия и определена оптимальная планировка, следующим этапом планирования производства является определение наших потребностей в материалах.

Планирование потребности в материалах (MRP)Планирование потребности в материалах (MRP) – это система производственного планирования, составления графиков и управления запасами, используемая для управления производственными процессами.Большинство систем MRP основаны на программном обеспечении, но также можно выполнить MRP вручную.

Система MRP предназначена одновременно для решения следующих задач:

- Убедитесь, что материалы доступны для производства, а продукция доступна для доставки клиентам

- Поддерживать минимально возможное количество материалов и продуктов в магазине

- Планирование производственной деятельности, графиков поставок и закупочной деятельности

Некоторые производственные фирмы вышли за рамки систем MRP и теперь используют системы планирования ресурсов предприятия (ERP).Системы ERP обеспечивают интегрированное и постоянно обновляемое представление об основных бизнес-процессах с использованием общих баз данных, поддерживаемых системой управления базами данных. Системы ERP отслеживают бизнес-ресурсы – денежные средства, сырье, производственные мощности – и статус бизнес-обязательств – заказы, заказы на закупку и платежную ведомость. Приложения, составляющие систему, обмениваются данными между различными отделами (например, производством, закупками, продажами, бухгалтерией и т. Д.). ERP облегчает обмен информацией между всеми бизнес-функциями и управляет связями с внешними заинтересованными сторонами.

Даже при внедрении высокоинтегрированного программного обеспечения для планирования операционным менеджерам по-прежнему необходимо планировать и контролировать запасы.

Производство точно в срок (JIT)Производство точно в срок (JIT) – это стратегия, которую компании используют для повышения эффективности и сокращения отходов, получая товары только тогда, когда они необходимы в производственном процессе, тем самым снижая затраты на товарно-материальные запасы. Теоретически в системе JIT детали и материалы должны поступать на складской док именно в тот момент, когда они необходимы в производственном процессе.Чтобы это произошло, производители и поставщики должны тесно сотрудничать, чтобы не допустить, чтобы «точно вовремя» превратилось в «просто не существует». Операционные менеджеры должны точно прогнозировать потребность в материалах, поскольку даже малейшее отклонение может привести к замедлению производства.

Инструменты планирования

Гостиничный комплекс Измайлово, Москва, Россия

Как и следовало ожидать, операционные менеджеры обнаруживают, что сложные процессы включают сложное планирование и составление графиков. Рассмотрим гостиницу «Измайлово» в Москве, показанную на фотографии справа.Построенный для размещения спортсменов во время Олимпийских игр 1980 года, комплекс имеет 7500 номеров и является крупнейшим отелем в мире. Подумайте об уборке всех этих комнат – в четырех башнях высотой в тридцать этажей – или регистрации тысяч гостей. Неплохая операция! Хотя «Измайлово» не приносит материальных благ, оно опирается на многие из тех же принципов управления операциями, которые используются на производстве, чтобы оставаться в бизнесе. Для повышения операционной эффективности в сложных процессах, таких как управление гигантским отелем, операционные менеджеры используют три общих инструмента планирования: диаграммы Ганта, PERT и метод критического пути (CPM).

Диаграммы Ганта

Диаграмма Ганта, названная в честь дизайнера Генри Ганта, представляет собой простой в использовании графический инструмент, который помогает руководителям операций планировать действия и определять статус проектов. Эта диаграмма, разработанная Ганттом в 1910-х годах, показывает даты начала и окончания элементов проекта. Современные диаграммы Ганта также показывают отношения зависимости между действиями. Хотя в настоящее время диаграммы Ганта считаются общепринятой техникой планирования, когда они впервые были введены, они считались революционными.

Давайте посмотрим на диаграмму Ганта для создания скворечника. Предположим, что для сборки и упаковки каждого скворечника требуются следующие действия:

- Определите, какой скворечник заказал покупатель

- Следы рисунка на дереве

- Вырежьте куски дерева по выкройке скворечника

- Соберите из частей скворечник

- Раскраска скворечник

- Прикрепите украшения к скворечнику

- Подготовьте картонную коробку

- Упаковать скворечник в картонную коробку

- Подготовить счет клиента

- Подготовить упаковочный лист и транспортную этикетку

- Доставить коробку в отдел отгрузки

Ниже представлена соответствующая диаграмма Ганта:

Рисунок 1.Диаграмма Ганта

Как видите, задачи в списке отображаются по времени. Слева от диаграммы находятся все задачи, а вверху – шкала времени. Полоса представляет каждую рабочую задачу; положение и длина полосы указывают дату начала, продолжительность и дату окончания задачи. С первого взгляда мы можем определить следующее:

- Какие виды деятельности представляют собой

- Когда начинается и заканчивается каждое действие

- Сколько длится каждое действие

- Где виды деятельности совпадают с другими и насколько

- Дата начала и окончания всего проекта

PERT

ДиаграммыГанта полезны, когда производственный процесс прост и действия не зависят друг от друга.Для более сложных графиков операционные менеджеры используют PERT, что означает «метод оценки и анализа программ». Это метод анализа задач, связанных с завершением данного проекта, особенно времени, необходимого для выполнения каждой задачи, и определения минимального времени, необходимого для завершения всего проекта. PERT был разработан в первую очередь для упрощения планирования и составления графиков больших и сложных проектов. Ключом к этой методике является то, что она организует действия в наиболее эффективной последовательности.Это также может помочь менеджерам определить критический путь, который обсуждается ниже.

Метод критического пути (CPM)Метод критического пути (CPM) – это пошаговый метод планирования процесса, который определяет критические и некритические задачи, чтобы предотвратить проблемы с временными рамками и узкие места в процессе. CPM идеально подходит для операций, состоящих из множества действий, которые взаимодействуют сложным образом. Его часто используют вместе с PERT.

Важным методом использования CPM является построение модели проекта, которая включает следующее:

- Список всех работ, необходимых для завершения проекта

- Время, необходимое для выполнения каждого действия,

- Зависимости между действиями и,

- Логические конечные точки, такие как контрольные точки или конечные результаты.

Используя эти значения, CPM вычисляет самый длинный путь запланированных действий (выраженный во времени) до логических конечных точек или до конца проекта, а также самое раннее и самое позднее, когда каждое действие может начаться и закончиться, не увеличивая продолжительность проекта. Этот процесс определяет, какие действия являются «критическими» (т. Е. На самом длинном пути), а какие можно отложить без увеличения общей продолжительности проекта. Взгляните на рисунок 2 ниже. Каков был критический путь при строительстве скворечника?

Рисунок 2.Критический путь

Наш критический путь занял самое долгое время! Это была последовательность действий, которая включала выставление счета-фактуры и этикетку упаковки и отгрузки (от начала до G до H), которая в общей сложности составила 180 минут. Проблема в том, что даже если бы мы смогли собрать и украсить скворечник быстрее, скворечник просто и ждал оформления документов. Другими словами, мы можем повысить эффективность, только улучшив нашу производительность в одном или нескольких действиях на критическом пути.

ЗНАЕТЕ ЛИ ВЫ…?

PERT был разработан ВМС США. Управление специальных проектов ВМФ разработало этот статистический метод для измерения и прогнозирования прогресса при проектировании системы вооружения «Полярная лодка» и баллистических ракет флота.

CPM был впервые использован для строительства крупного небоскреба в 1966 году при строительстве бывших башен-близнецов Всемирного торгового центра в Нью-Йорке.

Проверьте свое понимание

Ответьте на вопросы ниже, чтобы увидеть, насколько хорошо вы понимаете темы, затронутые выше.В этой короткой викторине , а не засчитываются в вашу оценку в классе, и вы можете пересдавать ее неограниченное количество раз.

Используйте этот тест, чтобы проверить свое понимание и решить, следует ли (1) изучить предыдущий раздел дальше или (2) перейти к следующему разделу.

Управление производством – обзор

1 Введение

Оптимизация в масштабе всего предприятия (Гроссманн, 2005) направлена на одновременный учет ключевых показателей эффективности в нескольких бизнес-единицах путем изучения интеграции управления цепочкой поставок, производственного контроля, планирования и составления графиков.Для достижения этой цели нам необходимо иметь возможность эффективно передавать данные и информацию между различными системами управления промышленным производством. Стандарт ISA-95 может выступать в качестве платформы обмена данными для планирования производства (Harjunkoski and Bauer, 2014), но он должен быть связан с формулировкой календарного планирования, которая может справиться с широким спектром функций, которые могут встречаться на технологическом предприятии. .

В наиболее общих формулировках расписания, основанных на унифицированных структурах для представления процессов (State-Task и Resource-Task Network), отсутствует возможность прерывания обработки задач.Тем не менее, упреждение часто встречается в повседневной практике, когда входные данные ISA-95 включают запланированные периоды перерывов (например, из-за профилактического обслуживания, выходные), количество остановок, разрешенных для каждой задачи, минимальную продолжительность каждой активной частичной задачи и возможные штрафы за прерывание. задача.

Модели, допускающие приоритетное обслуживание, существуют в контексте планирования проекта. Например, van Peteghem и Vanhoucke (2010) предполагают, что деятельность с дискретной продолжительностью τ может быть прервана до τ раз, причем время прерывания определяется генетическим алгоритмом.В этой статье мы рассматриваем более ограниченный вариант прерывания, когда задачи могут быть прерваны в заданные моменты времени, при условии, что они продолжаются сразу после этого. Мы сосредотачиваемся на формулировке дискретного времени RTN (Pantelides, 1994), которая, как известно, очень точна и лучше, чем формулировки непрерывного времени при обработке дискретных событий (Harjunkoski et al., 2014). Интересно, что необходимые изменения происходят на уровне структурных параметров и ограничений избыточного баланса ресурсов, при этом переменные модели остаются прежними.Несложно расширить формулировку STN с дискретным временем (Kondili et al., 1993; Lee and Maravelias, 2017) для обработки вытеснения аналогичным образом.

% PDF-1.5 % 935 0 объект> эндобдж xref 935 76 0000000016 00000 н. 0000002701 00000 п. 0000001853 00000 н. 0000003072 00000 н. 0000003213 00000 н. 0000003570 00000 н. 0000003716 00000 н. 0000003860 00000 н. 0000004004 00000 п. 0000004147 00000 н. 0000004291 00000 н. 0000004434 00000 н. 0000004578 00000 н. 0000004722 00000 н. 0000004865 00000 н. 0000005009 00000 н. 0000005153 00000 н. 0000005297 00000 н. 0000005440 00000 н. 0000005583 00000 н. 0000005727 00000 н. 0000005871 00000 н. 0000006015 00000 н. 0000006443 00000 н. 0000006836 00000 н. 0000007309 00000 н. 0000007549 00000 н. 0000007771 00000 н. 0000007999 00000 н. 0000008076 00000 н. 0000008120 00000 н. 0000008631 00000 н. 0000009063 00000 н. 0000009309 00000 н. 0000009701 00000 п. 0000010071 00000 п. 0000010436 00000 п. 0000010837 00000 п. 0000011191 00000 п. 0000011381 00000 п. 0000011615 00000 п. 0000012015 00000 п. 0000012491 00000 п. 0000012543 00000 п. 0000012595 00000 п. 0000012647 00000 п. 0000012699 00000 п. 0000012752 00000 п. 0000012805 00000 п. 0000012858 00000 п. 0000012911 00000 п. 0000012964 00000 п. 0000013017 00000 п. 0000013070 00000 п. 0000013123 00000 п. 0000013176 00000 п. 0000013229 00000 н. 0000013282 00000 п. 0000013335 00000 п. 0000013392 00000 п. 0000013513 00000 п. 0000013685 00000 п. 0000013861 00000 п. 0000014001 00000 п. 0000014145 00000 п. 0000014286 00000 п. 0000014400 00000 п. 0000014550 00000 п. 0000014674 00000 п. 0000014795 00000 п. 0000014949 00000 п. 0000015172 00000 п. 0000015327 00000 п. 0000015470 00000 п. 0000015613 00000 п. 0000002502 00000 н. трейлер ] >> startxref 0 %% EOF 937 0 obj> поток xb“b`, g`c“ac @

Понимание управления производством, шаг за шагом

Чтобы иметь определенные процессы и известное время работы, компании необходимо внедрить контроль производства .Помимо помощи в управлении этой деятельностью, этот метод направлен на определение того, что будет производить бизнес и с какими ресурсами. Он также определяет последовательность между потоками, мониторинг и коррекцию отклонений.

Короче говоря, преимущества управления производством включают создание рабочего процесса путем стандартизации продукции компании. Если все сделано правильно, этот процесс приведет к лучшим результатам продаж, уменьшит количество отходов и узкие места в производстве.

Если вас интересует эта тема и вы хотите узнать, как на практике работает управление производством, а также о его преимуществах и действиях, продолжайте читать эту статью.Вы также можете заглянуть в блог Polyexcel, чтобы узнать больше.

Преимущества внедрения производственного контроля

Как уже упоминалось, планирование и управление производством – это процесс, реализованный для облегчения повседневной работы компании. Его преимущества включают организацию сырьевых материалов, улучшение потока производственной линии и сокращение запасов. Все это приводит к более высокому качеству конечного продукта.

Производство Управляющие решения также помогают организовать производственные графики, снижая эксплуатационные расходы.Они позволяют отрасли более внимательно и эффективно контролировать свое производство.

Какие шаги необходимо предпринять?

Хотя этот процесс включает в себя ряд действий, которые не равны для всех компаний, существует «пошаговая» структура, которой можно следовать, чтобы иметь успешные решения для управления . Проверьте это ниже.

Прогнозирование спроса

На этом этапе производства контролируется, сколько компания должна продать, чтобы рассчитать спрос на материалы, производство и человеческие ресурсы.Что касается запасов, прогнозирование спроса дает краткосрочные результаты. В среднесрочной и долгосрочной перспективе это предполагает разработку новых продуктов.

Планирование производственных мощностей

После определения долгосрочного прогноза спроса возникает необходимость в планировании производственных мощностей, увеличивая или уменьшая производственную практику для удовлетворения спроса. Это означает проверку того, нужно ли будет нанимать больше людей и приобретать новые машины, или необходимо сократить рабочую силу.

Совокупное планирование производства

Один из типов управления производством , на этом этапе определяется, какая производственная стратегия является наилучшей для компании. Сводное производственное планирование включает решения, связанные с наймом и увольнением сотрудников, объемом производства и сверхурочной работой.

Основное планирование производства

Здесь основное внимание уделяется краткосрочным планам управления производством и оперативно. В сводном производственном планировании ресурсы должны быть произведены в количестве, достаточном для удовлетворения спроса за период.Обладая более подробной информацией, чем совокупное планирование производства, он также учитывает открытые заказы в производстве.