Программа производственного контроля составляется кем: Для предпринимателей по оказанию стоматологической помощи (по Программе производственного контроля в медицинской организации)

Для предпринимателей по оказанию стоматологической помощи (по Программе производственного контроля в медицинской организации)

Вопрос 1: Кто составляет Программу производственного контроля и осуществляет контроль за выполнением в мед. организации?

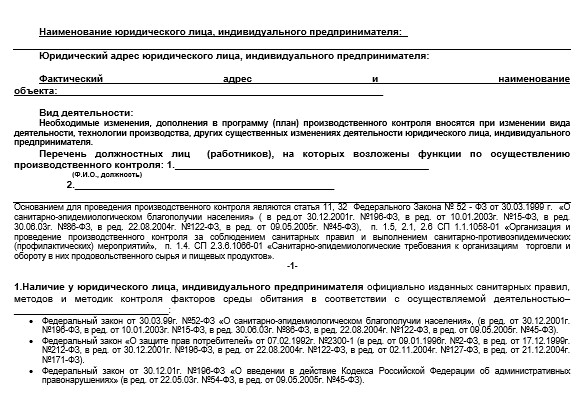

Ответ: Программа (план) производственного контроля составляется юридическим лицом, индивидуальным предпринимателем до начала осуществления деятельности. План производственного контроля разрабатывает лицо, ответственное за организацию и проведение производственного контроля, а утверждает руководитель лечебно-профилактической организации. Лицо, ответственное за проведение производственного контроля, представляет отчет руководителю организации (индивидуальному предпринимателю) об исполнении плана для принятия соответствующих организационных мер. Юридические лица и индивидуальные предприниматели являются ответственными за своевременность, полноту и достоверность осуществляемого производственного контроля.

Вопрос 2: Кем утверждается программа (план) производственного контроля в медицинской организации?

Ответ: Разработанная программа (план) производственного контроля утверждается руководителем организации, индивидуальным предпринимателем либо уполномоченными в установленном порядке лицами.

Вопрос 3: С какой целью организуется и проводится программа (план) производственного контроля?

Ответ: В целях защиты пациентов и персонала от внутрибольничной инфекции организуется и проводится производственный контроль соблюдения требований в лечебно-профилактических организациях при проведении дезинфекционных и стерилизационных мероприятий, работ и услуг.

Вопрос 4: Что включает Производственный контроль?

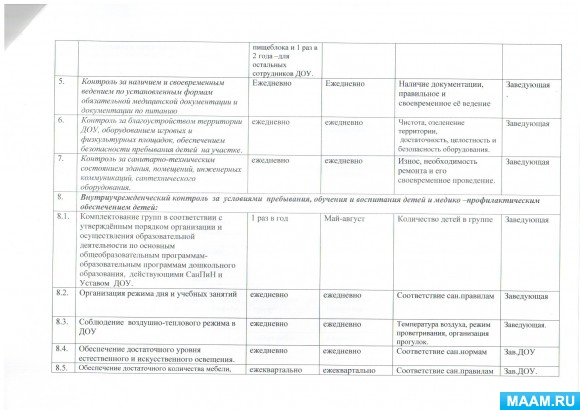

Ответ: Производственный контроль включает:

– наличие в организации официально изданных санитарно-эпидемиологических правил и нормативов;

– назначение лиц, ответственных за организацию и осуществление производственного контроля;

– организацию лабораторно-инструментальных исследований;

– контроль наличия в организации документов, подтверждающих безопасность и безвредность продукции, работ и услуг;

– визуальный контроль уполномоченными должностными лицами за выполнением санитарно-противоэпидемических (профилактических) мероприятий, соблюдением санитарно-эпидемиологических правил, разработкой и реализацией мер, направленных на устранение выявленных нарушений.

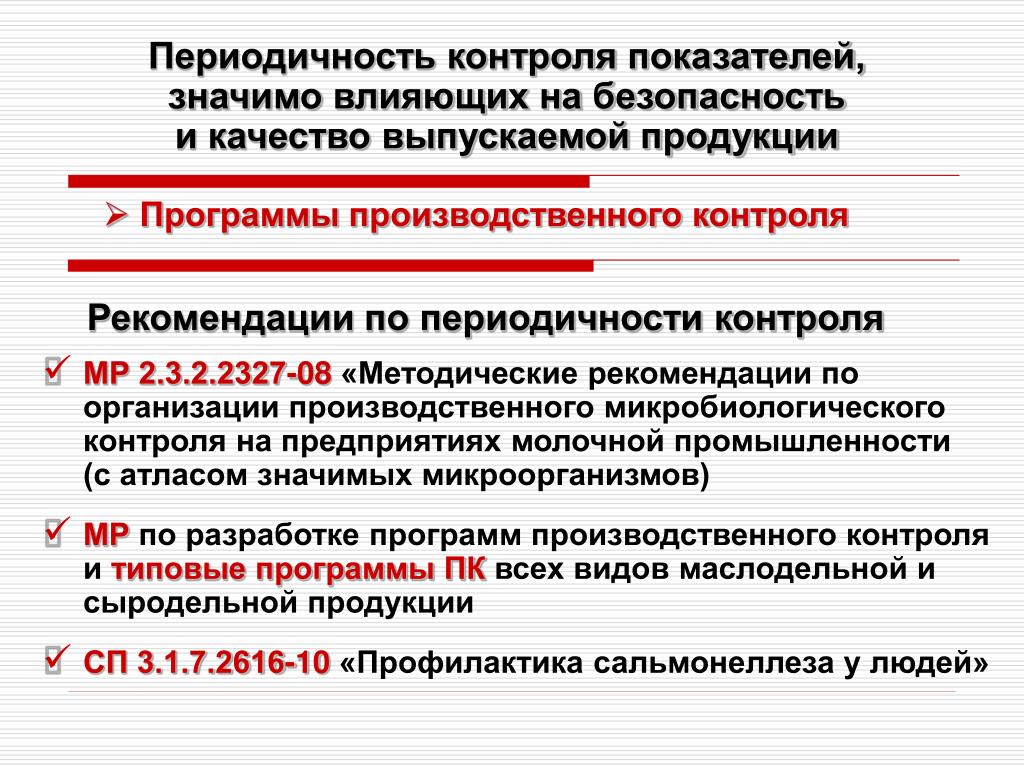

Вопрос 5: Каким документом определен план производственного контроля при проведении дезинфекционных и стерилизационных мероприятий в стоматологической организации? Какие еще исследования необходимо предусмотреть в программе (план) производственного контроля?

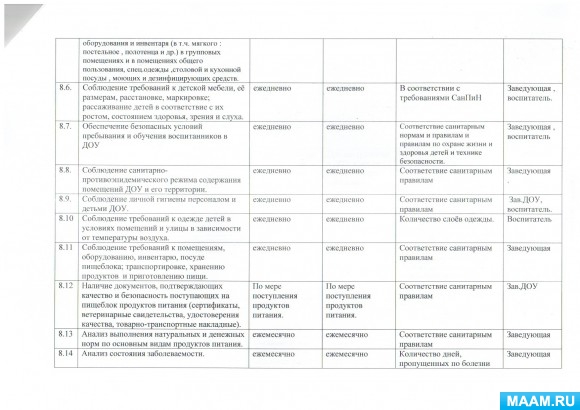

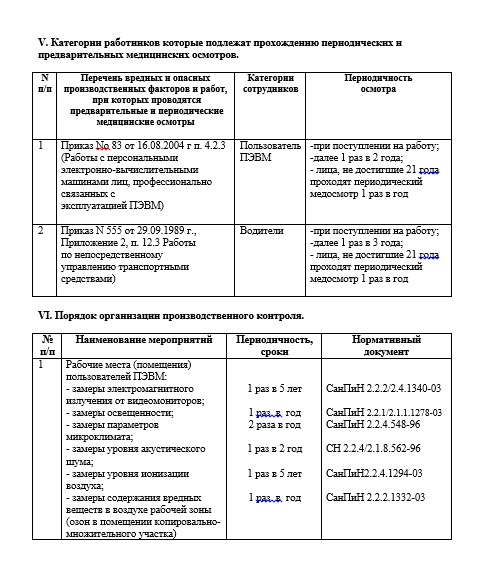

Ответ: В соответствии СанПиН 2.1.3.2630-10 “Санитарно-эпидемиологические требования к организациям, осуществляющим медицинскую деятельность” в приложении 20 определен «Примерный план производственного контроля за соблюдением санитарных правил при проведении дезинфекционных и стерилизационных мероприятий».

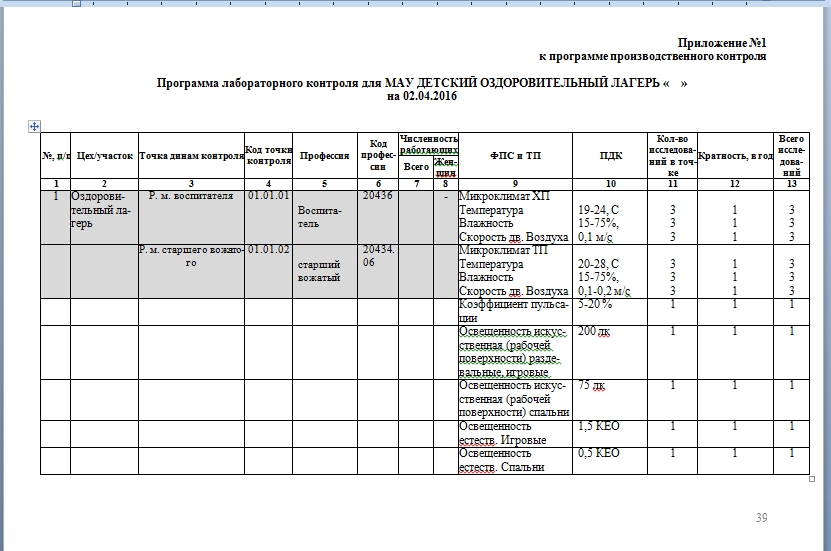

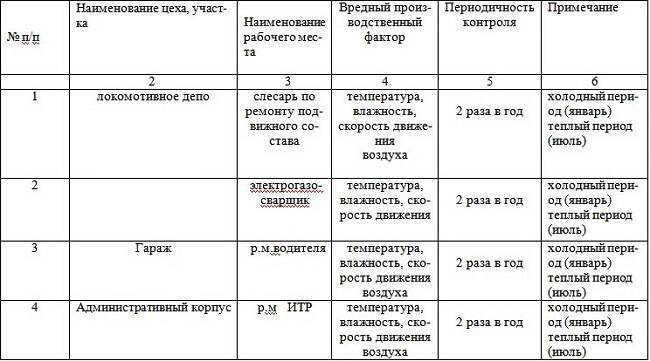

На рабочих местах медицинского и другого персонала должно быть обеспечено соблюдение соответствующих гигиенических нормативов (параметры микроклимата, уровни освещенности, ионизирующих и неионизирующих излучений, чистоты воздуха рабочей зоны, а также шума, ультразвука, вибрации, электромагнитных полей, ультрафиолетового, лазерного излучения). Гигиенические нормативы изложены в приложениях 3, 4, 5, 8, 9, 10, 11, п. 15.2 СанПиН 2.1.3.2630-10 “Санитарно-эпидемиологические требования к организациям, осуществляющим медицинскую деятельность”.

15.2 СанПиН 2.1.3.2630-10 “Санитарно-эпидемиологические требования к организациям, осуществляющим медицинскую деятельность”.

При полном или частичном копировании информационного материала ссылка на сайт Управления Роспотребнадзора по Волгоградской области обязательна:

Программа производственного контроля | ФБУЗ «Центр гигиены и эпидемиологии в Оренбургской области»

Программа производственного контроля, требования к составлению программы производственного контроля.

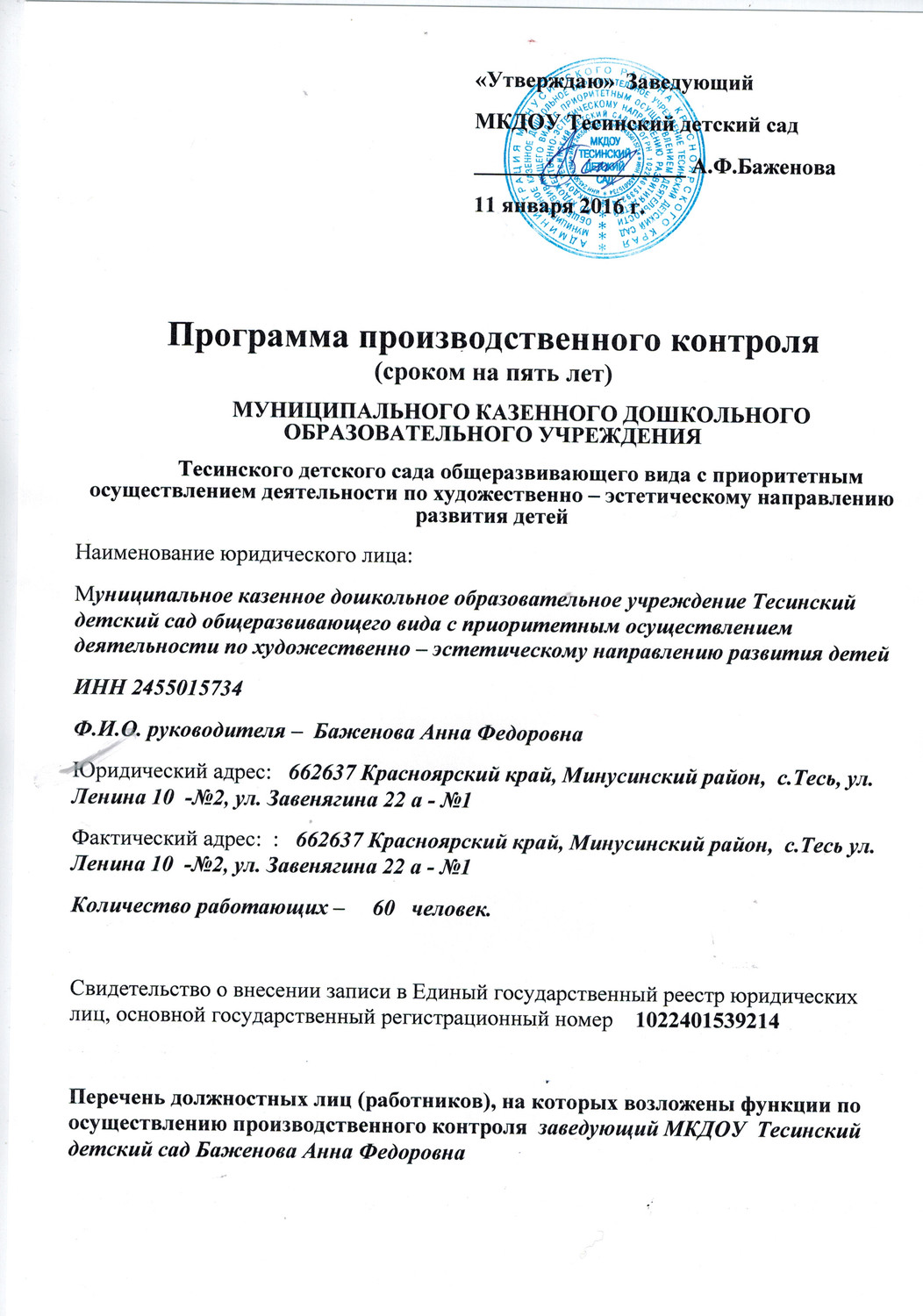

Программа (план) производственного контроля составляется юридическим лицом, индивидуальным предпринимателем до начала осуществления деятельности.

Разработанная программа (план) производственного контроля утверждается руководителем организации, индивидуальным предпринимателем либо уполномоченными в установленном порядке лицами.

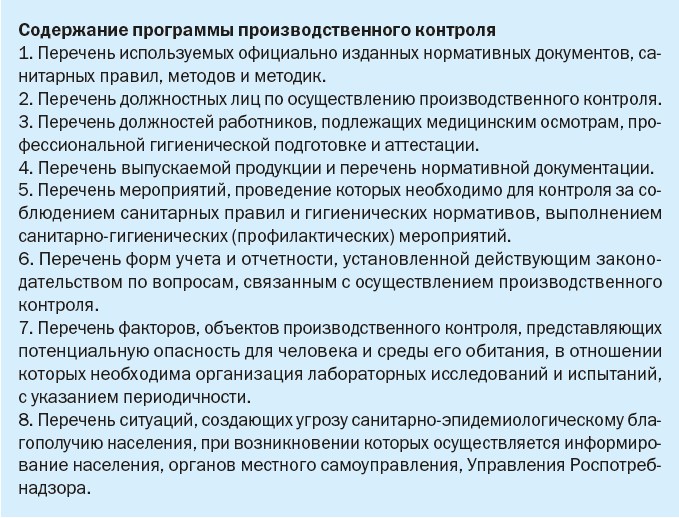

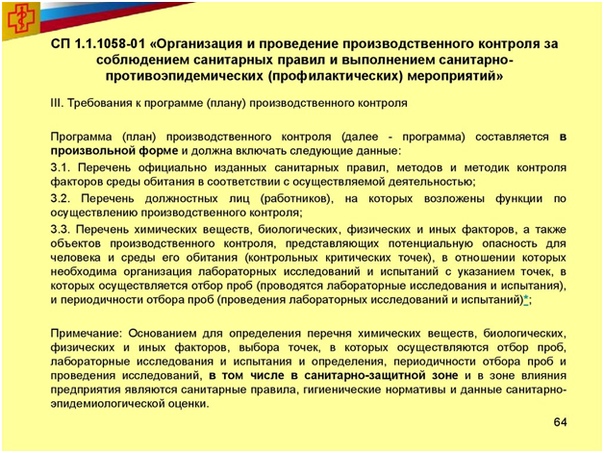

Программа (план) производственного контроля составляется в произвольной форме и должна включать следующие данные:

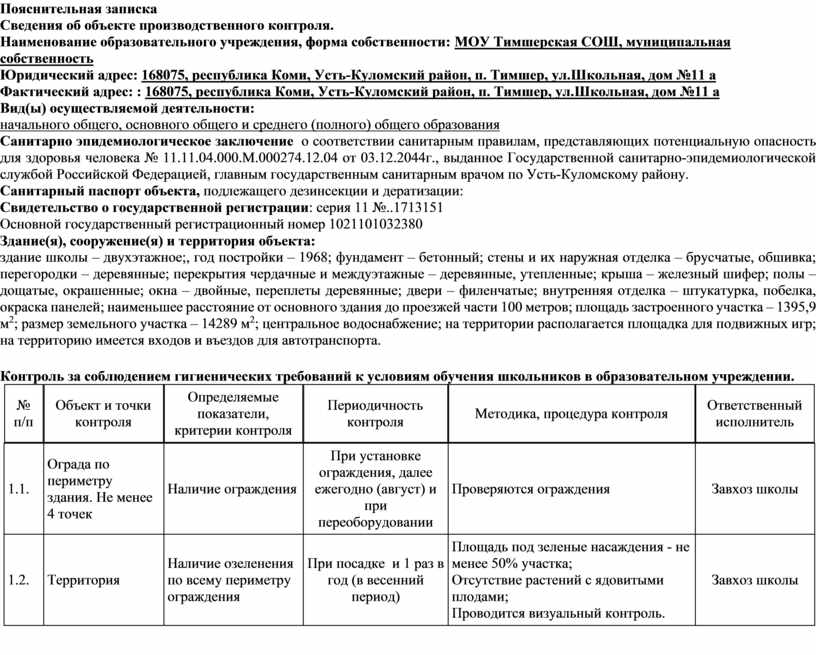

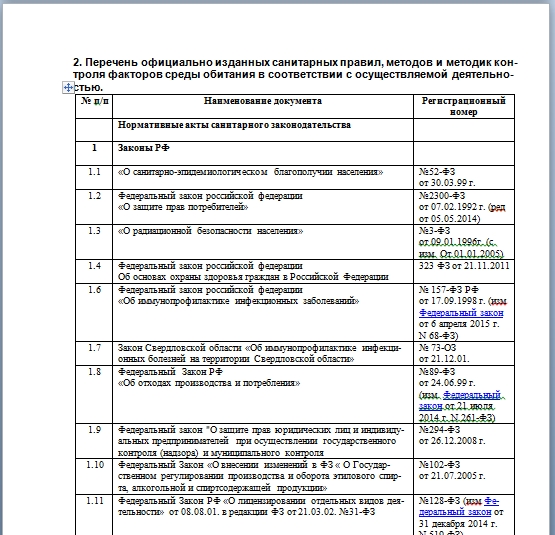

- перечень официально изданных санитарных правил, методов и методик контроля факторов среды обитания в соответствии с осуществляемой деятельностью;

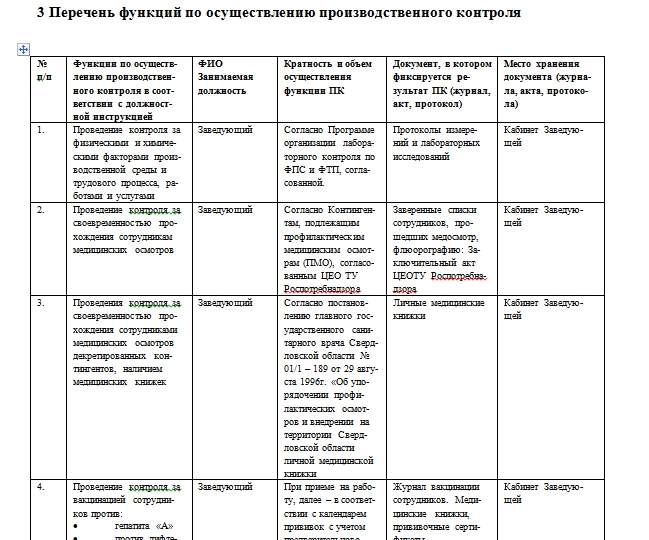

- перечень должностных лиц (работников), на которых возложены функции по осуществлению производственного контроля;

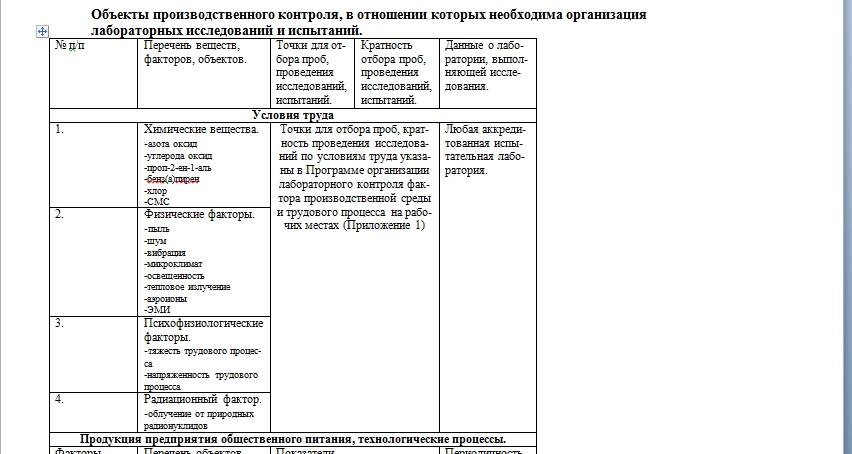

- перечень химических веществ, биологических, физических и иных факторов, а также объектов производственного контроля с указанием точек, в которых осуществляется отбор проб, и периодичности отбора проб;

- перечень должностей работников, подлежащих медицинским осмотрам, профессиональной гигиенической подготовке и аттестации;

- перечень осуществляемых работ и услуг, выпускаемой продукции, а также видов деятельности;

- перечень форм учета и отчетности, установленной действующим законодательством по вопросам, связанным с осуществлением производственного контроля;

- перечень возможных аварийных ситуаций, связанных с выполняемыми видами деятельности;

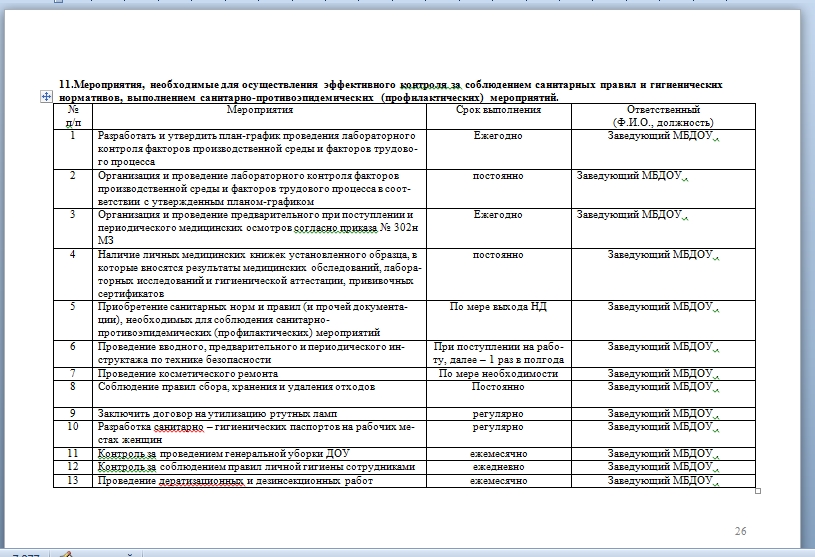

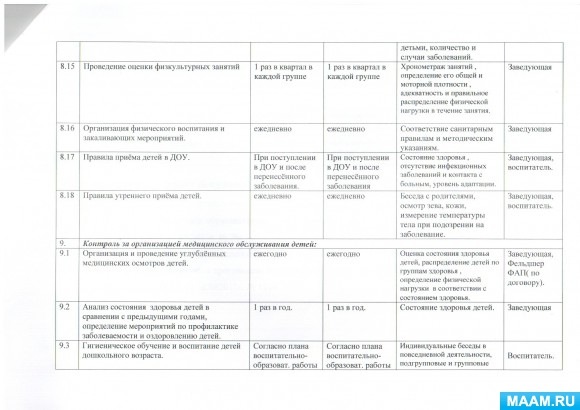

- другие мероприятия, проведение которых необходимо для осуществления эффективного контроля за соблюдением санитарных правил и гигиенических нормативов.

Согласование программы производственного контроля.

Программа производственного контроля с 2007 года не согласовывается в Управлении Роспотребнадзора или территориальных отделах Роспотребнадзора, ее оценка осуществляется при проведении плановых контрольно-надзорных мероприятий.

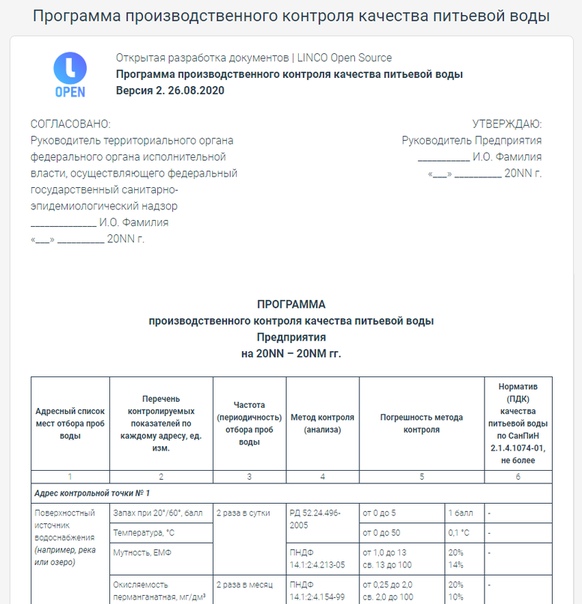

Исключением является программа производственного контроля качества и безопасности систем водоснабжения (питьевой воды, горячей воды), которая требует согласования.

ФБУЗ «Центр гигиены и эпидемиологии в Оренбургской области» предлагает услуги по разработке индивидуальных программ производственного контроля для объектов с учетом вида и профиля деятельности, оказываемых услуг.

Основание:

– Федеральный закон «О санитарно-эпидемиологическом благополучии населения» № 52-ФЗ от 30.03.99 г., ст. 11., ст. 32.

– Санитарные правила СП 1.1.1058-01«Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий» ( с изменениями и дополнениями).

Кем составляется программа (план) производственного контроля

Программа производственного контроля составляется до начала осуществления хозяйственно-производственной деятельности. Составляется программа как юридическими лицами так и индивидуальными предпринимателями. Без программы производственного контроля надзорные органы, в частности Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека, иными словами «Роспотребнадзор», не выдаст вам разрешение на начало осуществления вашей деятельности.

Программа производственного контроля направлена на охрану жизни здоровья сотрудников, на защиту окружающей среды, включает в себя санитарно-противоэпидемические и профилактические мероприятия, санитарные правила, направленные на безопасность и благополучие населения, которые непременно должны быть использованы в вашей деятельности. Ответственность за организацию производственного контроля, за его исполнением и выполнением, за его достоверность ложится на плечи исполнителя — на юридическое лицо или на индивидуального предпринимателя.

Читайте также статью ⇒ Программа переселения из ветхого и аварийного жилья.

Программа производственного контроля составляется в произвольной форме и включает в себя несколько обязательных пунктов:

- Перечень видов выпускаемой продукции, оказываемых работ, услуг (специфика работы предприятия, особенность технологического процесса каждого выпускаемого продукта (работ, услуг))

- Из них потенциально опасные для жизни человека и окружающей среды

(перечень опасных факторов)

- Количество занятых на производстве продукции (работ, услуг) работников

- Мероприятия, которые предусматривают и обеспечивают при технологическом процессе безопасность для человека и для окружающей среды.

Определяется критерий безопасности, безвредность факторов при выпуске продукции (работ, услуг)

Определяется критерий безопасности, безвредность факторов при выпуске продукции (работ, услуг) - Разрабатываются методы контроля при хранении, транспортировке, реализации, утилизации продукции (работ, услуг)

- Указываются перечень лабораторных исследований, испытаний, перечень отбора проб. Инструментальные испытания. Их количество и периодичность с целью проверки качества

- Указываются должностные лица, ответственные за осуществление производственного контроля

- Формы учета и отчетности производственного контроля на предприятии

- Санитарные правила на основании, которых осуществляется производственный контроль

- Перечень возможных аварийных ситуаций, которые могут возникнуть в процессе производства продукции (работ, услуг).

- Информирование об угрозе санитарного и эпидемиологического благополучия населению и природной среде в аварийные службы, Администрацию поселения, в Федеральную службу по надзору в сфере защиты прав потребителей и благополучия человека,

- Перечень работников, которые обязаны проходить гигиенические осмотры, периодические медицинские осмотры, аттестацию

13. Иные мероприятия, направленные на улучшение экологической безопасности производства, окружающей среды, охрану здоровья и жизни людей.

Иные мероприятия, направленные на улучшение экологической безопасности производства, окружающей среды, охрану здоровья и жизни людей.

За несоответствие программы производственного контроля требованиям надзорных органов, за неисполнение указанных в них мероприятий предусмотрены штрафные санкции, а в особых случаях и приостановление деятельности предприятия. Размер санкции зависит от степени тяжести нарушения.

Иногда для выполнения мероприятий по производственному контролю предприятие привлекает стороннюю организацию. Потому что не все предприятия своими силами могут произвести анализ лабораторных исследований и проб: замеры уровня шума от различных механизмов, излучения, влажности, оргалептических, химических, микробиологических показателей, пробы воздуха, исследование образцов продукции, проверка рабочих мест на безопасность и т.п.

Итак, программа производственного контроля представляет собой бессрочный документ, который обязателен для начала осуществления хозяйственно-финансовой деятельности предприятия. Изменения вносятся по мере существенного изменения технологического (производственного) цикла продукции (работ, услуг). В программе описаны сведения о предприятии и приведен перечень обязательных для исполнения мероприятий, направленных на соблюдение санитарных правил, экологической безопасности для окружающей среды, здоровья и жизни населения. За осуществлением производственного контроля назначаются ответственные лица от предприятия. Проверяет производственную программу Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека. За ее неисполнение или несоответствие требованиям надзорных органов предприятию грозят штрафные санкции, вплоть до приостановки деятельности предприятия. Разработка программы производственного контроля требует специальных знаний в санитарии, по гигиене, экологии производства, защите окружающей среды. Поэтому ее разработку лучше всего заказать в профессиональной организации, которая специализируется в данной отрасли: профессиональные организации, Центры экспертиз и сертификации, узкие агентства.

Изменения вносятся по мере существенного изменения технологического (производственного) цикла продукции (работ, услуг). В программе описаны сведения о предприятии и приведен перечень обязательных для исполнения мероприятий, направленных на соблюдение санитарных правил, экологической безопасности для окружающей среды, здоровья и жизни населения. За осуществлением производственного контроля назначаются ответственные лица от предприятия. Проверяет производственную программу Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека. За ее неисполнение или несоответствие требованиям надзорных органов предприятию грозят штрафные санкции, вплоть до приостановки деятельности предприятия. Разработка программы производственного контроля требует специальных знаний в санитарии, по гигиене, экологии производства, защите окружающей среды. Поэтому ее разработку лучше всего заказать в профессиональной организации, которая специализируется в данной отрасли: профессиональные организации, Центры экспертиз и сертификации, узкие агентства. Качественная разработанная программа производственного контроля гарантия вашего спокойствия: со стороны надзорных органов к вам не будет никаких претензий по поводу предусмотренных мероприятий контроля. От вас только остается безупречное ее исполнение в разрезе каждого написанного пункта.

Качественная разработанная программа производственного контроля гарантия вашего спокойствия: со стороны надзорных органов к вам не будет никаких претензий по поводу предусмотренных мероприятий контроля. От вас только остается безупречное ее исполнение в разрезе каждого написанного пункта.

Производственный контроль: организация и проведение

После выполнения СОУТ и осуществления предписанных мер по улучшению условий труда организация не может оставить безопасность сотрудников без внимания на пятилетний период. Понадобится организация производственного контроля. ПК представляет собой комплекс лабораторных анализов и испытаний, замеров и исследований.

Компетентные специалисты экспертной лаборатории «Экостар» готовы прийти на помощь любой организации. Для консультации достаточно набрать наш номер и уточнить интересующие моменты.

Производственный контроль: кто должен проводить и что это такое

На предприятии обязательно должны соблюдаться гигиенические правила и санитарные нормы. Производственный контроль помогает пронаблюдать за этим. Его цель – создать для сотрудников безопасную рабочую среду.

Производственный контроль помогает пронаблюдать за этим. Его цель – создать для сотрудников безопасную рабочую среду.

Особое внимание уделяется не только негативным производственным факторам, но и качеству питьевой воды, воздуха, температурным особенностям и прочему. При этом важно соблюдать строгую периодичность, так как отклонение может привести к проверкам Роспотребнадзора и штрафным санкциям. Проводятся замеры, испытания и исследования, которые помогают установить, не отклоняются ли показатели от предписанных норм СанПин.

Нормативные документы, регламентирующие проведение производственного контроля, таковы:

- ФЗ №52;

- СП 1.1.1058-01.

Согласно федеральному закону, проводить подобную проверку обязаны любые юридические лица и индивидуальные предприниматели. При этом если объекты признаны опасными, к ним предъявляются повышенные требования.

ПК на предприятии: объекты и виды

Главная цель, которую должен преследовать производственный контроль на предприятии, состоит в защите здоровья и жизни персонала от рисков, а также в сокращении вреда и отрицательного воздействия на окружающую среду. Чтобы добиться поставленной цели, приходится решать определенные задачи:

Чтобы добиться поставленной цели, приходится решать определенные задачи:

- наблюдать за здоровьем персонала;

- исследовать имеющиеся на производстве вредные факторы, чтобы оценить безопасность;

- обеспечить четкое соблюдение технологий и производственных процессов;

- разработать меры, направленные на профилактику аварийных ситуаций.

Объекты производственного контроля:

- рабочие места;

- оборудование;

- здания и сооружения;

- продукция от сырья до готового товара;

- отходы производства.

Виды производственного контроля варьируются в зависимости от того, в какой сфере работает организация. Санитарный – позволяет проверить, насколько соблюдаются нормы СанПин, технический – показывает, каково качество производимого товара, насколько на предприятии следуют мерам безопасности, экологический – дает возможность оценить влияние на окружающую среду, а энергетический – показывает затраты энергоресурсов. Отдельные компании обязаны взять на вооружение сразу несколько вариантов ПК.

План производственного контроля

Цель производственного контроля – обеспечить должный уровень безопасности для персонала и контролировать негативное влияние производства на окружающую среду. Для этого организация должна:

- разработать программу ПК и провести ее утверждение;

- пригласить экспертов для проведения исследований;

- делать соответствующие записи в формах отчетности.

Необходимо уделить внимание и СОУТ, однако спецоценка не является заменой ПК.

Программа производственного контроля

Опираясь на нормативные документы, определяется состав мероприятий и особенности их выполнения. Программа производственного контроля должна составляться до того, как предприятие начнет работать. При этом четких указаний по ее разработке не существует. Следует опираться на список определенной информации, которую юридическое лицо или ИП обязаны там указать:

- официальные санитарные требования и правила, методы проверки их соблюдения, которые актуальны для предполагаемой сферы деятельности организации;

- указание должностных лиц, у которых будут полномочия по осуществлению ПК;

- указание должностей, для которых обязательно прохождение медосмотров;

- перечисление негативных и опасных факторов и объектов производства, которые будут нуждаться в экспертизе;

- периодичность производственного контроля над этими факторами и объектами;

- мероприятия, которые позволят обеспечить безопасность;

- список опасных видов деятельности;

- описание особенностей оказываемых услуг или товаров, если на них распространяется обязательное лицензирование или сертификация;

- возможные аварийные ситуации.

Содержание документа зависит от той области, где намерена работать организация. Существуют и типовые программы, однако и они должны пройти определенную адаптацию, чтобы соответствовать картине, актуальной для конкретного предприятия.

Сроки производственного контроля установлены санитарными правилами. Руководитель обязан утвердить график, в котором рассчитываются точки проведения замеров и периодичность их выполнения, например:

- микроклимат измеряется во всех помещениях каждые шесть месяцев в двух точках;

- освещенность измеряется над каждым рабочим столом;

- шум или вибрация замеряются всюду, где присутствуют и т.д.

Составляется таблица, где перечисляются месяца и специфика исследований, количество контрольных точек и где они должны быть.

Как организовать и проводить производственный контроль

Организация ПК включает лабораторные испытания и проведение анализов. Кто проводит производственный контроль? Аккредитованные организации, например «Экостар», в штате которых есть соответствующие эксперты, а также имеется оснащенная должным образом лаборатория.

В зависимости от специфики организации, перечень исследований варьируется. Обычно осуществляется забор проб воды и воздуха, анализ образцов продукции и сырья, измерения вибрации, уровня шума и прочее. Мероприятия включают и гигиеническую подготовку сотрудников, а также медицинские осмотры. Обследование обычно проводится ежегодно или каждые два года.

Во время производственного контроля проверяется и наличие документации, которая свидетельствует о безопасности применяемых технологий, качестве сырья, готовых товаров. Среди документов проверяются сертификаты, медкнижки персонала, санэпидзаключения и т.д.

По завершении проверки составляется отчет, в котором содержится информация о том, кто проводил ПК, какие производились мероприятия, каковы их итоги, оценка производственного контроля, а также включается информация об аварийных ситуациях за последний год и об их последствиях.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Кем составляется программа производственного контроля?

Программа составляется и утверждается руководством предприятия или организации. Администрация обязана разработать и подготовить также график измерений.

Администрация обязана разработать и подготовить также график измерений.

Являются ли рабочие места объектами производственного контроля?

Да, наряду с помещениями, оборудованием и продукцией объектом ПК становятся и рабочие места сотрудников.

Кто проводит производственный контроль на предприятии?

Для проведения ПК требуется пригласить экспертов из аккредитованной должным образом организации, которая имеет доступ к оснащенной лаборатории. Это необходимо потому, что требуется провести ряд лабораторных анализов и тестов.

Программа производственного контроля за соблюдением санитарных правил

В России действует Закон о санэпид благополучии, который обязывает всех предпринимателей и юридических лиц проводить производственный контроль за соблюдением санитарных правил. Документом, подтверждающим прохождение такого контроля, является типовая программа производственного контроля или так называемая программа ПЭК.

Содержание статьи

Кем составляется программа производственного контроля?

Она необходима следующим предприятиям:

- общественного питания;

- пищевые производства;

- торговли;

- в медицинских учреждениях;

- во всех сферах социально-бытового обслуживания.

Но нужна эта программа не всем предприятиям, а только тем, которые относятся к первым трем категориям по негативному воздействию на окружающую среду. Всего их четыре.

Как разработать программу производственного контроля?

Чаще всего к разработке привлекают сторонние организации.План производственного контроля – это комплекс мер, направленный на обеспечение природоохранных мероприятий, региональному использованию природных ресурсов, принятию мер по их восстановлению в соответствии с действующим законодательством. Еще одно название этого документа – производственный контроль в сфере обеспечения охраны окружающей среды.

Программа производственного контроля должна составляться, кроме общих положений, с отображением шести разделов или глав, в которых включаются следующие данные:

- О проверке выбросов, сбросов и отходов;

- О подразделениях и сотрудниках, ответственных за проведение производственного экологически контроля;

- О лабораториях, которые задействованы в проведении ПЭК;

- О периодичности и методах проведения ПЭК, методах измерения и местах отбора проб.

Скачать образец программы производственного контроля

В большинстве случаев компании заказывают разработку программы ПЭК в сторонней организации. Для пользователей сайта Vyvoz.org нами был собран (и постоянно пополняется) перечень организаций в крупных городах России, которые занимаются разработкой программы производственного контроля:

Первый раздел отчета по программе ПЭК

В первый раздел ПЭК включают следующие данные:

- Краткую информацию о субъекте хозяйственной деятельности, который обязан составлять документ;

- Наименование, категория, код и адрес местонахождения объекта;

- Наименование органа, которому субъект хозяйственной деятельности – ИП или юридическое лицо – отчитываются за

- выполнение ПЭК;

- Сведения о должностном лице, на которого возложена ответственность за подготовку отчета по ПЭК;

- Дата утверждения программы.

Информация для второго раздела

В главе о результатах проверки выбросов отображаются:

- Данные об этом с последней корректировкой;

- Совокупный объем всех выбросов отдельно по каждому загрязняющему веществу, а также по каждому источнику и, в завершении, по объекту в целом, в том числе с указанием вида загрязняющих веществ;

- Сроки проведения проверки выбросов и их стационарных источников.

Для разработки этой главы ПЭК необходимо привлекать лаборатории, аккредитованные для осуществления замеров на источниках выбросов. Если ранее была проведена проверка их источников, полученные данные включаются в третий раздел.

Из чего состоит третья глава?

В третью главу включается информация о результатах проверки сбросов. Они могут быть как водными объектами, так и водоканал. Заносятся следующие данные:

- О подписанных соглашениях водопользования;

- Совокупные данные объема сброса отдельно по каждому загрязняющему веществу, по каждому выпуску и по объекту в целом;

- Аналогичные совокупные данные объема сброса сточных вод;

- Об учете сточных вод и источников их образования.

Для того, чтобы разработать эту главу, необходимо самостоятельно проверить источники сброса или обратиться в специализированные компании. Если проводится программа регулярных наблюдений за водным объектом, туда можно будет подставить данные из этой программы.

Для справки! Если данная программа не проводится, сначала потребуется провести определенные замеры, получить нормативы на сбросы и собственно разрешение на сброс.

Четвертый раздел отчета программы ПЭК

Эти данные включаются в четвертый раздел, они отображают:

- Общее количество вредных веществ, образующиеся в результате деятельности предприятия в соответствии с ФККО;

- Информацию об объектах размещения отходов в соответствии с государственным реестром. Включаются в раздел при наличии у субъекта хозяйственной деятельности собственного полигона;

- Информацию о результатах проверки объектов размещения отходов в соответствии с положениями Приказа Минприроды от 25.02.10 №49;

- Сроки, в которые проводилась инвентаризация.

Данные в эту главу включаются из проекта нормативов образования отходов и лимитов на их размещение. Если он отсутствует, необходимо проводить проверку отходов отдельно.

Сведения о подразделениях и лабораториях

В пятый раздел или главу ПЭК включаются сведения о подразделениях и/или ответственных лицах, а именно:

- Наименование отдела/управления, их полномочия;

- Численность персонала этих подразделений;

- Информация о правах и обязанностях ответственных лиц и сотрудников подразделений.

В шестой раздел программы вносится информация об испытательных лабораториях, к которым обращаются за услугами проведения замеров по отходам выбросов и сбросов в рамках ПЭК. Сюда включаются:

- Название и месторасположение этих лабораторий;

- Реквизиты документов, которые подтверждают аккредитацию лабораторий с указанием информации о сфере аккредитации.

Кроме этого, ежегодно до 25 марта сдается отчетность об организации и результатах выполнения производственного экологического контроля. Она направляется в территориальный орган Росприроднадзора по месту деятельности предприятия.

За подготовкой программы производственного контроля на предприятии и выполнением можно обратиться в специализированную компанию. Это оптимальный вариант, чтобы избежать негативных последствий в будущем. Альтернатива – самостоятельная разработка всех необходимых документов и составления ПЭК.

Программа производственного экологического контроля по новому приказу Минприроды.

Программа производственного контроля: необходимость для предприятия

Организация и осуществление производственного контроля (ПК) являются не правами, а обязанностью любого работодателя, закрепленной в ст. 11 Федерального закона No52-ФЗ от 30.03.1999 года. При этом важно не путать специальную оценку условий труда и производственный контроль. Последний осуществляется даже в тех случаях, когда СОУТ была выполнена и когда на предприятии не было выявлено вредных и опасных производственных факторов.

Программа производственного контроля (ППК) представляет собой документ, в котором закреплены действия, необходимые для выполнения эффективного ПК. Составляется документ при регистрации предприятия, впоследствии в него могут вноситься изменения или дополнения, которые подшиваются к основному тексту. Рекомендуется пересматривать ППК и актуализировать ее не реже, чем 1 раз в 2 года.

В соответствии с нормами санитарных правил СП 1.1.1058-01, в ППК входят такие блоки:

- Перечень санитарных правил и методик контроля для конкретного вида деятельности.

- Список сотрудников, занимающихся на предприятии производственным контролем.

- Список потенциально опасных для человека и его среды обитания веществ и факторов, подлежащих производственному контролю. Эти факторы и вещества впоследствии должны будут исследоваться в лабораторных условиях.

- Список должностей сотрудников, которым нужно проходить регулярные медосмотры.

- Список потенциально опасных видов деятельности предприятия, выпускаемых товаров, реализуемых услуг, которые подлежат лицензированию и санэпидемоценке.

- Меры, обеспечивающие безопасность для людей и экологии выпускаемой продукции и применяемых технологий ее производства.

- Возможные аварийные ситуации, при которых требуется срочное информирование население и органов санэпидемслужбы РФ.

- Список всех используемых на предприятии форм учета и отчетности.

Программа, план производственного контроля на предприятии может выглядеть следующим образом (все пункты перечислены по порядку):

- Общая характеристика предприятия и базовый перечень задач ПК.

- Нормативно-правовая база ПК (локальные акты и федеральные законы).

- Уполномоченные должностные лица (ФИО, должность).

- Перечень реализуемых товаров, оказываемых услуг.

- Порядок осуществления производственного контроля.

- Порядок проведения лабораторных исследований – микробиологических, санитарно-гигиенических и пр.

- Требования к размещению и порядок обращения с отходами на предприятии.

- Описания инженерных сетей и коммуникаций (водоснабжение, канализация, освещение, электроснабжение и пр.).

- Описание существующих условий труда, правил личной гигиены.

- Требования к применяемому оборудованию и технологиям, условиям транспортировки, хранения сырья и готовой продукции.

- Периодичность медосмотров персонала.

- Перечень сотрудников, подлежащих медосмотрам.

- Список используемых форм и отчетности.

- Описание порядка информирования территориальных отделений Управления Роспотребнадзора в случае возникновения непредвиденных ситуаций.

Данный пример ППК может меняться, дополняться и корректироваться.

Кем составляется программа производственного контроля?При составлении программы желательно обращаться за помощью в специализированные компании, которые не только помогут разработать ППК, но и подготовят все необходимые документы и формы.

Важно, чтобы лица, составляющие ППК, имели достаточный уровень знаний в области производственной гигиены, экологии. Также необходим внушительный опыт, так как, несмотря на то, что каждая сфера деятельности имеет свои шаблоны типовых ППК, в эти заготовки все же необходимо вносить специфическую информацию, касающуюся конкретного предприятия и его производственного цикла.

Сколько действует программа производственного контроля?Срок действия программы производственного контроля указан в санитарных правилах 1.1.1058-01 (п.6) – норма гласит, что ППК составляется без ограничения срока действия. Тем не менее, ее необходимо периодически актуализировать. Например, при изменении вида деятельности предприятия, применяемых технологических процессов и других факторов, способных негативно повлиять на санитарно-эпидемиологическую безопасность населения.

Например, при изменении вида деятельности предприятия, применяемых технологических процессов и других факторов, способных негативно повлиять на санитарно-эпидемиологическую безопасность населения.

Также важно следить за изменениями в законодательстве, чтобы своевременно вносить в ППК корректировки и приводить ее в соответствие с действующими требованиями нормативно-правовых актов.

ЗаключениеВ заключении отметим, что составление и внедрение на предприятии программы производственного контроля – длительный и сложный процесс, который лучше доверять специалистам в данной отрасли. Такой подход исключит привлечение руководства предприятия и должностных лиц к административной ответственности в случае нарушения законодательства при составлении ППК.

Программа государственного производственного экологического контроля

Совокупность мер, направленных на предотвращение неблагоприятного воздействия производственных факторов на окружающую среду, называется программой экологического контроля. Производственные и обслуживающие организации должны соблюдать требования законодательства и в обязательном порядке выполнять правила по охране окружающей среды. Программа экологического контроля позволяет администрировать обязанности руководства и соблюдать все аспекты нормативов. Тюменский региональный центр по охране труда готов помочь Вам в разработке необходимой документации, ее утверждении в вышестоящих инстанциях и сдаче отчета. Мы имеем соответствующую лицензию и привлекаем к работе только опытных специалистов, что гарантирует клиенту минимум хлопот с максимальным результатом.

Производственные и обслуживающие организации должны соблюдать требования законодательства и в обязательном порядке выполнять правила по охране окружающей среды. Программа экологического контроля позволяет администрировать обязанности руководства и соблюдать все аспекты нормативов. Тюменский региональный центр по охране труда готов помочь Вам в разработке необходимой документации, ее утверждении в вышестоящих инстанциях и сдаче отчета. Мы имеем соответствующую лицензию и привлекаем к работе только опытных специалистов, что гарантирует клиенту минимум хлопот с максимальным результатом.

Для чего проводится и кем составляется программа производственного контроля?

Государственный экологический контроль призван обеспечить выполнение установленных нормативами мероприятий, с целью охраны окружающей среды, сохранения природных ресурсов, их рационального пользования и восстановления. Контроль проводится специализированной уполномоченной службой (Росприроднадзором), может быть делегирован конкретному эксперту.

Законодательством определены 3 уровня контроля:

- государственный;

- производственный;

- муниципальный.

Порядок осуществления контроля на каждом уровне определяет масштаб проверок, которые обязательны во всех случаях. На предприятиях необходимо разработать программу экоконтроля, которая является локальным нормативным актом.

Как проектируется программа?

В соответствии с законом, программа производственного экологического контроля разрабатывается и утверждается не только для крупных организаций, но и для частных предпринимателей. В ней прописываются те мероприятия, которые нужно выполнять для защиты окружающей среды. Эксперты ТМЦОТ точно знают, как составить программу таким образом, чтобы Вы:

- смогли организовать экоконтроль наилучшим образом;

- избежали штрафов и другой административной ответственности;

- учли все требования по разработке и ее внедрению.

Мы готовы помочь клиентам разработать программу для объектов, предназначенных для очистки газов, сточных вод, зон санитарной защиты. В нашей компетенции работа с предприятиями и инфраструктурными элементами, которые являются источниками образования производственных отходов, выброса вредных веществ в атмосферу, загрязняющих веществ, которые направлены в канализационную или водопроводную систему. Мы работаем с загрязненными водными объектами, земельными участками, складами, где хранится готовая продукция, сырье, материалы.

В нашей компетенции работа с предприятиями и инфраструктурными элементами, которые являются источниками образования производственных отходов, выброса вредных веществ в атмосферу, загрязняющих веществ, которые направлены в канализационную или водопроводную систему. Мы работаем с загрязненными водными объектами, земельными участками, складами, где хранится готовая продукция, сырье, материалы.

Если деятельность Вашей организации напрямую связана с применением технологий и производственных процессов, которые могут оказывать негативное воздействие, Вам следует разработать ПЭК в соответствии с действующим законодательством и спецификой деятельности. В процессе разработки программы контроля мы в обязательном порядке внесем информацию о стационарных и передвижных источниках выбросов, системах очистки использованных ресурсов в соответствии с требованиями, перечисленными в приказе Минприроды.

Профессиональная помощь – от разработки до сдачи отчета

Наш центр готов не только профессионально разработать программу экологического контроля, но и помочь Вам в сдаче ежегодной отчетности. Мы проведем необходимые измерения, грамотно составим отчет и утвердим его в соответствующих органах. Мы точно знаем не только информацию, которую необходимо внести в отчетность, но и формат и сроки ее предоставления.

Мы проведем необходимые измерения, грамотно составим отчет и утвердим его в соответствующих органах. Мы точно знаем не только информацию, которую необходимо внести в отчетность, но и формат и сроки ее предоставления.

Обращаясь к нам, Вы получите комплексную всестороннюю помощь, как в разработке ПЭК, так и при сдаче отчетности в контролирующих организациях. Готовы ответить на все возникшие вопросы по телефону и в режиме онлайн.

Что такое планирование производства и как это сделать? Исчерпывающее руководство.

Планирование производства жизненно важно для своевременного выполнения заказов. Если вы не знаете своих запасов, наличия рабочих станций или графиков работы, вы не сделаете своих клиентов счастливыми.

Независимо от того, являетесь ли вы новым производителем, впервые смазывающим свое оборудование, или опытным производителем, поставляющим тысячи единиц продукции, планирование производства является обязательным. Подобно тому, как scrums и ежемесячные планы обеспечивают бесперебойную работу, производственные планы обеспечивают оптимальное использование ресурсов.

В этом блоге давайте разберемся с основными терминами, связанными с производственным планированием, посмотрим, как это делается, рассмотрим распространенные ошибки, о которых нужно знать, рассмотрим типы производственного планирования, некоторые темы, связанные с производственным планированием, и, наконец, пример управления производственным планированием ERP.

1. Основы производственного планирования

1.1 Что такое планирование производства?

Планирование производства – это планирование и распределение сырья, рабочих и рабочих мест для своевременного выполнения производственных заказов.В среде изготовления на заказ заказы на производство или заказы на работу сами создаются после получения заказов от клиентов. Компания, которая следует стилю производства «от изготовления к складу», будет своевременно создавать заказы на работу в зависимости от требований. Производственные планы обычно устанавливаются руководителями производства, которые контролируют цех. Хороший производственный план позволяет наилучшим образом использовать доступные ресурсы для своевременной доставки заказов.

Хороший производственный план позволяет наилучшим образом использовать доступные ресурсы для своевременной доставки заказов.

1.2 Зачем делать производственное планирование

Обработка нескольких производственных заказов в таблицах работает, но для больших производственных цехов сложность значительно возрастает.Планирование производства помогает спланировать закупку сырья в зависимости от количества готовой продукции, которую необходимо произвести. Это также влияет на запасы, денежный поток, продажи и распределение.

2. Как сделать производственное планирование

2.1 Пять советов по улучшению планирования производства

Эти советы, чтобы придерживаться вашего производственного плана и повышать его эффективность

2.1.1 Прогнозирование спроса

Перед планированием производства первое, что нужно сделать, – это спрогнозировать спрос на вашу продукцию.Хотя это может быть неточно до последней цифры, получение приблизительных оценок важно для распределения ресурсов. Прогнозирование может быть выполнено на основе таких факторов, как исторические данные о заказах и рыночные тенденции / потребности. Составление надлежащих прогнозов помогает планировать тип и количество производимых материалов, а также планирование закупок сырья.

Прогнозирование может быть выполнено на основе таких факторов, как исторические данные о заказах и рыночные тенденции / потребности. Составление надлежащих прогнозов помогает планировать тип и количество производимых материалов, а также планирование закупок сырья.

2.1.2 Контрольный инвентарь

Нехватка запасов и избыток запасов являются нежелательными состояниями. Вы не можете продолжать производство, когда есть нехватка, и вы тратите впустую пространство и деньги, когда есть излишки.Эффективное управление запасами включает в себя переупорядочивание, когда текущие запасы опускаются ниже определенного уровня, расчет времени выполнения заказа для более раннего заказа товаров с длительным сроком выполнения и учет условий хранения. Хорошо контролируемые запасы сырья помогают бесперебойно работать на производственной линии и своевременно выводить запасы готовой продукции.

2.1.3 План для всего и каждого

Часто при составлении производственных планов не учитывается какая-либо машина или какое-либо лицо. Проблема здесь в том, что эта машина может выйти из строя, или рабочий может быть в отпуске, или, что еще хуже, работает над чем-то другим.Следовательно, составьте план для каждой машины, сырья, рабочей станции, склада и сотрудника.

Проблема здесь в том, что эта машина может выйти из строя, или рабочий может быть в отпуске, или, что еще хуже, работает над чем-то другим.Следовательно, составьте план для каждой машины, сырья, рабочей станции, склада и сотрудника.

2.1.4 Монитор

После того, как план производства окончательный и заказы на работу раздаются, начинается производственный процесс. На этом этапе что-то может пойти не так, машины остановятся или предметы могут быть потеряны. Постоянный мониторинг производственного цеха с помощью супервайзеров или устройств IoT гарантирует, что все детали будут двигаться в соответствии с планом.

2.1.5 Адаптировать

Несмотря на все ваши планы, на заводе дела идут не так, как надо.Все может случиться: поставщики опаздывают с поставками, заболевают работники, а оборудование выходит из строя. Важно быть гибким и быстро адаптироваться к этим изменениям, чтобы запланированные объемы могли быть доставлены вовремя. В идеале вам также следует заранее спланировать любые подобные риски.

2.2 KPI для производственного планирования

Несколько ключевых показателей эффективности, которые необходимо отслеживать при планировании производства:

- Себестоимость производства : По сути, это денежные затраты, связанные с производством предмета.Затраты включают сырье, электричество, топливо, заработную плату рабочих, аренду и т. Д.

- Коэффициент использования производственных мощностей : Это процент фактического объема производства по сравнению с общим возможным объемом производства. Если многие машины и рабочие простаивают, загрузка производственных мощностей низкая. В идеале вы хотите, чтобы оно было высоким, но никогда не полным.

- Прогнозируемые часы в сравнении с фактическими часами : При планировании вы можете выделить определенное количество часов для завершения производственного плана.Но это может занять больше времени из-за задержек сотрудников или непредвиденных задач.

Этот KPI дает вам представление о том, сколько времени это должно было занять и сколько на это ушло.

Этот KPI дает вам представление о том, сколько времени это должно было занять и сколько на это ушло. - Коэффициент использования сотрудников (производительность) : вы хотите, чтобы рабочие работали правильно во время врезания и выхода. Никто не хочет быть машиной, работая без промедления, но работать 4 часа из 8 тоже неразумно.

- Время такта : Время такта – это концепция бережливого производства. Это время, необходимое для производства одной единицы товара.

3. Подводные камни производственного планирования и их устранение

Во-первых, давайте разберемся с подводными камнями или ошибками, которые могут пойти не так при планировании производства. Это происходит в областях от простаивающих складских запасов до активных работников.

3.1 Недостатки

Что это?

Это нехватка сырья, которая может возникнуть после выполнения крупных заказов или по неосторожности.

Как этого избежать?

Регулярно проверяя отчеты инвентаризации, а еще лучше – настраивая автоматическое переупорядочивание.

Как это сделать?

Установив автоматическое переупорядочивание следующим образом:

3.2 Назначение АРМ работы на время простоя

Что это?

Назначение операций рабочей станции, которая должна была находиться в нерабочем состоянии. Это вызывает путаницу, и работа не выполняется из-за отсутствия машины.

Как этого избежать?

Получите представление о том, какие рабочие станции находятся в состоянии простоя, и назначьте их только доступным машинам.(версия 13)

Как это сделать?

Путем анализа простоев различных машин и соответствующего распределения работ:

3.3 Узкие места

Что это?

Это препятствия на производственной линии, которые останавливают обработку материалов на полпути. Например, если предметы ждут на станциях покраски, чтобы их покрасить, станция покраски является узким местом, так как мешает отправке предметов вперед.

Как этого избежать?

Узкие места могут возникнуть в любом месте производственной линии. Просканируйте все машины и даже проверьте, достаточно ли рабочих для выполнения задач. Планирование и обеспечение доступности машин и ресурсов – хороший способ избежать узких мест.

Как это сделать?

Настройка регулярного технического обслуживания помогает поддерживать работу машин. Устранение узких мест в производстве во многом зависит от наличия достаточного количества оборудования, рабочей силы и регулярных поставок сырья.

3.4 Недостаточная подготовка рабочих

Что это?

Для работы некоторых специализированных машин требуются обученные рабочие. Наем новичков, работающих на специализированных машинах, приводит к тому, что работа не выполняется.

Как этого избежать?

Проведите собеседование с кандидатами на предмет навыков и опыта работы с аналогичным оборудованием. Даже после собеседований необходимо провести тщательное обучение, чтобы убедиться, что рабочий готов использовать машины на производстве.

Даже после собеседований необходимо провести тщательное обучение, чтобы убедиться, что рабочий готов использовать машины на производстве.

Как это сделать?

В модуле управления персоналом сначала проверьте уровень квалификации сотрудника. Затем назначьте учебные мероприятия, чтобы улучшить их навыки. Обновленные карты навыков сотрудников помогают руководителям лучше распределять работу между нужными людьми и помогать тем, кто отстает.

4. Виды производственного планирования

Различные типы производственного планирования основаны на производственном процессе, которому следуют на заводе. Одна организация может заниматься разными видами производства в зависимости от производимых товаров.

4.1 Партия

Когда изделия производятся партиями с уникальными номерами партий, присвоенными каждой партии. Планирование производства партиями помогает хорошо спланировать работу оборудования, так как следующий шаг планируется и машины распределяются соответствующим образом.

4.2 Работа

Этот тип производственного планирования распространен в мастерских, где выполняются требования по обработке материалов на заказ. Каждый производственный план, скорее всего, будет отличаться от предыдущего с использованием различных материалов, оборудования и операций с материалами.

4.3 Расход

При поточном методе материалы плавно перерабатываются от одной машины к другой с минимальным вмешательством человека. Любое время ожидания или узкие места устраняются, так что материалы «текут» непрерывно, пока не станут готовой продукцией. Стандартизированная работа и контроль качества необходимы для обеспечения стабильного качества при производстве изделий поточным методом.

5. Темы, связанные с производственным планированием

5.1 Планирование и контроль производства

Планирование производства – это планирование ресурсов для доставки продукции, а управление производством – это управление производственной системой для оптимального достижения целей. Производственный контроль больше связан с мониторингом производственной линии и принятием корректирующих мер, когда дела идут не так, как планировалось.

Производственный контроль больше связан с мониторингом производственной линии и принятием корректирующих мер, когда дела идут не так, как планировалось.

«Планирование и контроль производства» просто применяет обе эти концепции для создания эффективной производственной линии.

Давайте разберемся в преимуществах совместного использования обоих этих методов:

- Лучшая организация для своевременной доставки клиентам

- Оптимальное использование ресурсов

- Минус вложения в запасы

- Избегайте потери ресурсов

- Повышенная эффективность, следовательно, снижение затрат

- Повышение качества за счет выявления и уменьшения дефектов

Теперь давайте рассмотрим эти темы по отдельности, чтобы различать их.

5.1.1 Планирование производства

Этапы производственного планирования:

- Планирование : это включает планирование ресурсов цеха для своевременной доставки готовой продукции.

- Маршрут : точный маршрут / путь или набор операций, через которые проходят материалы, называется маршрутизацией. Поиск оптимальных маршрутов, сокращающих потери и способствующих непрерывному потоку, является частью производственного планирования. Поиск лучших маршрутов заключается в использовании рабочих станций, машин и рабочих в разных заказах, не влияя на продукт, чтобы доставлять товары быстрее.

- Планирование : машины, операции и рабочие должны выполнять задачи, которые являются частью производственного плана. Грамотное планирование помогает доставить готовую продукцию вовремя.

- Загрузка : Под загрузкой здесь понимается перегрузка производственной линии, чтобы увидеть, сколько она может выдержать. Загружая каждую точку, можно сжать последние биты эффективности, чтобы получить максимальное значение.

5.1.2 Контроль производства

Этапы производственного контроля:

- Отгрузка : После того, как план производства готов, самое время реализовать его, отправляя товары на производственную линию и с нее.

Различные операции и соответствующие рабочие станции управляются для отправки им товаров. Время выполнения каждого действия или «задания» записывается.

Различные операции и соответствующие рабочие станции управляются для отправки им товаров. Время выполнения каждого действия или «задания» записывается. - Последующие действия : После выпуска плана могут возникнуть узкие места и другие проблемы. Контрольные органы осуществляют последующие действия, чтобы устранить любые узкие места и убедиться, что все идет по плану.

- Проверка : Во время производства проводятся плановые проверки для проверки правильности обработки материалов.Обратите внимание, что это отличается от проверок качества, которые проводятся после того, как продукт готов.

- Исправление : проверяются результаты других этапов производственного контроля и при необходимости вносятся исправления. Это включает в себя маршрутизацию, планирование работы и даже разговоры с работниками, которые берут такие длительные перерывы.

5.2 Планирование производства и управление запасами

Неотъемлемая часть производства – это управление запасами. Управление запасами – важная часть производственного планирования. Надлежащий инвентарный контроль включает в себя обеспечение достаточного количества сырья, что приводит к своевременной доставке продукции. Это также сводит к минимуму затоваривание готовой продукции. Поддержание и того, и другого – надлежащих уровней запасов и точных данных – помогает в хорошем планировании производства.

Управление запасами – важная часть производственного планирования. Надлежащий инвентарный контроль включает в себя обеспечение достаточного количества сырья, что приводит к своевременной доставке продукции. Это также сводит к минимуму затоваривание готовой продукции. Поддержание и того, и другого – надлежащих уровней запасов и точных данных – помогает в хорошем планировании производства.

5.3 Планирование производства и календарное планирование производства

Планирование производства – это планирование количества ресурсов, необходимых для выполнения нескольких производственных заказов.Планирование производства – это определение времени действий, машин и рабочих, которые могут управлять производственным процессом. Работа и рабочие нагрузки оптимизированы при планировании производства. Планирование производства выполняется двумя способами:

- Перспективное планирование : Скажем, если ресурсы доступны сегодня, планируйте с сегодняшнего дня до срока выполнения заказа.

- Обратное планирование : Если дата доступности ресурсов не определена, выполните планирование с даты выполнения в обратном порядке на определенное количество дней.

Планирование производства выравнивает запасы, рабочую силу и помогает точно оценить сроки поставки.

6. Планирование производства в программе ERP

С помощью программного обеспечения ERP можно легко создать производственный план и управлять им. Перед созданием производственного плана вам потребуются готовые изделия, ведомость материалов, технологические карты, заказы клиентов и запросы на материалы.

6.1 Создание производственного плана

Когда у вас есть все необходимые записи, самое время создать производственный план.Давайте рассмотрим шаг за шагом.

Если изделия для производства были запрошены через заказ клиента или заявки на материалы, они могут быть извлечены в производственный план.

При нажатии на «Получить заказы на продажу» здесь можно получить несколько заказов или несколько запросов, например:

Если у вас много заказов или запросов, установите фильтры, чтобы сузить область поиска, например:

Теперь, нажав «Получить элементы для заказа на работу», будут извлечены элементы, которые должны быть изготовлены с использованием текущего производственного плана.

Количество может быть увеличено, если вы хотите учесть артикулы. Хорошая идея – держать запасы для предметов, изготовление которых занимает очень много времени, но требует предсказуемого и быстрого спроса.

Количество может быть увеличено, если вы хотите учесть артикулы. Хорошая идея – держать запасы для предметов, изготовление которых занимает очень много времени, но требует предсказуемого и быстрого спроса.Теперь, когда вы знаете, какие изделия производить после получения ведомости материалов, пришло время спланировать поставки сырья. Нажав на «Получить сырье для производства», вы получите все сырье и узлы, необходимые для производства.Если уровни запасов присутствуют на складах, они не будут извлечены здесь. Нажмите «Загрузить необходимые материалы», чтобы загрузить список сырья в виде электронной таблицы, отправить его другим пользователям или распечатать.

Вот некоторые варианты, на которые следует обратить внимание:

- Включая товары, отсутствующие на складе, на случай, если вы хотите учесть некоторые внешние товары, которые вы не храните в своем инвентаре, но которые будут использоваться в производстве.

- Некоторые узлы могут быть переданы на субподряд, вы можете включить или исключить их из своего плана.

Выбор здесь зависит от того, является ли субподряд операциями или сборкой среди других факторов.

Выбор здесь зависит от того, является ли субподряд операциями или сборкой среди других факторов. - Прогнозируемое количество покажет уровни запасов, которые должны быть произведены на основе требований и запросов. Если вы хотите игнорировать это число и производить количество, которое считаете нужным, продолжайте и отметьте флажок «Игнорировать существующее прогнозируемое количество».

- Наконец, вы отправляете производственный план и начинаете его работу. Затем из производственного плана могут быть созданы рабочие задания. Одно рабочее задание для каждой спецификации будет создано, если вы нажмете «Создать> Рабочий заказ».

В рабочем задании количество, которое должно быть произведено, может быть изменено в зависимости от того, хотите ли вы производить некоторые количества позже. Заказы на выполнение работ используются начальниками цехов.

Из рабочих заданий создаются карточки заданий для записи операций с сырьем.

Работы / операции выполняются на разных рабочих станциях / машинах.

Работы / операции выполняются на разных рабочих станциях / машинах.После того, как «работы» с материалами и предметами выполнены, заказ на работу завершен.

Теперь, в зависимости от количества произведенных единиц, в последнем разделе производственного плана можно увидеть следующие детали:

6.2 Составление плана

Создание производственного плана – это одна часть процесса планирования, другая – планирование различных ресурсов для производственного плана. При составлении графика учитываются такие факторы, как простой машины, мощность рабочей станции и доступность сырья.

В ERPNext планирование мощностей включено по умолчанию. Если перейти к календарю из списка заданий на работу, можно увидеть рабочие станции, для которых переданы материалы и работа началась (оранжевый), ни материалы не переданы, ни работа не началась (красный), а также те, которые были завершены ( зеленый).

6.

3 Роль управления проектами в производственном планировании

3 Роль управления проектами в производственном планированииВ крупных организациях с несколькими заказами или когда вы получаете от клиента большой проект по производству сотен различных изделий, управление проектами оказывается очень кстати.Используя проект в ERPNext, вы можете создать для него несколько рабочих заданий, чтобы отслеживать их все из одного места.

Заключение

Вот и все. Планирование производства легко выполняется с помощью подходящих инструментов. Тщательно распределяя ресурсы, планируя инвентаризацию и избегая ошибок, вы можете доставлять заказы вовремя.

Сначала мы представили, что такое производственный план, и обсудили его важность. Затем мы поговорили о важных вещах, которые следует отметить перед созданием производственного плана, и поговорили о типичных ошибках, которых следует избегать при планировании.Далее мы поговорили о типах производственных планов и роли программного обеспечения в производственном планировании.

Чтобы получать ежемесячный дайджест таких блогов и другие обновления, подпишитесь на нашу рассылку.

Список литературы

Википедия

ERPСледующая документация

Прочее

Основной график производства – обзор

V Планирование потребности в материалах, JIT и KANBAN

Агрегатное планирование создает основные производственные графики для готовой продукции.Цель MRP – преобразовать эти графики в заказы на закупку и производство для всего предприятия. Система планирования потребности в материалах также указывает потребности в материалах и мощностях для каждого рабочего места. Эту систему часто называют MRP-I, чтобы отличить ее от более сложной процедуры, называемой планированием производственных ресурсов или MRP-II. Сначала мы обсудим концепцию MRP-I, а затем покажем, как она является сердцем системы MRP-II.

MRP-I лучше всего представить с помощью простой разбивки компонентов продукта, как показано на рис.4. Этот продукт представляет собой игрушечный цирк, а диаграмма называется деревом структуры продукта. Обратите внимание, что узел колесо-ось является составной частью готового вагона. Цифры в скобках указывают количество каждого подкомпонента, необходимого в сборке более высокого уровня.

Обратите внимание, что узел колесо-ось является составной частью готового вагона. Цифры в скобках указывают количество каждого подкомпонента, необходимого в сборке более высокого уровня.

РИСУНОК 4. Дерево сборки.

В дополнение к дереву структуры продукта, MRP-I требует значений времени выполнения заказа для каждого компонента и основного производственного графика для готового продукта. Время выполнения – это время, необходимое для поставки некоторого количества компонента.Предположим, например, что игрушечный вагончик требует 1 день для окончательной сборки, в то время как ось колеса требуется 2 дня для сборки, а колеса требуется 2 дня для производства. Предположим, по основному графику требуется 500 вагонов. Отсюда следует, что 2000 колес должны быть запланированы к производству не менее чем за 5 дней до срока сдачи готовых вагонов. Однако, если в инвентаре есть колеса и колесно-осевые агрегаты, дополнительные колеса могут не понадобиться. Система должна учитывать инвентаризацию подкомпонентов при расчете потребности в каждой детали.

До сих пор мы рассматривали очень простой продукт. Сложные продукты, такие как автомобили, состоят из тысяч компонентов и дерева структуры продукта, которое имеет много уровней. Когда возникают проблемы на производстве или с поставками поставщикам, графики необходимо скорректировать, чтобы свести к минимуму перебои в работе цеха. Несмотря на простоту расчетов MRP, реалистичные системы требуют больших баз данных и длительного времени выполнения, чтобы отслеживать динамическую производственную среду. Типовой отчет MRP представлен на рис.5.

РИСУНОК 5. Типичные выходные данные компьютера MRP-I.

MRP-II обозначает планирование производственных ресурсов и представляет собой систему, которая объединяет MRP-I, маркетинговую и финансовую системы с симулятором завода для формирования инструмента стратегического планирования. MRP-II можно использовать для изучения альтернативных уровней ресурсов и рыночных стратегий относительно их производственной и финансовой осуществимости. Гипотетические маркетинговые стратегии оцениваются для определения возможного будущего спроса на различные продукты.Эти оценки спроса передаются через систему MRP-I для определения соответствующих потребностей в различных рабочих центрах. Затем имитатор завода можно использовать для определения узких мест и простоев. При необходимости производственные мощности можно отрегулировать и запустить новое моделирование. После достижения удовлетворительного уровня мощности финансовая система используется для оценки влияния гипотетической рыночной стратегии на доллар. Таким образом, можно составить наиболее рентабельный план производственных ресурсов.

Гипотетические маркетинговые стратегии оцениваются для определения возможного будущего спроса на различные продукты.Эти оценки спроса передаются через систему MRP-I для определения соответствующих потребностей в различных рабочих центрах. Затем имитатор завода можно использовать для определения узких мест и простоев. При необходимости производственные мощности можно отрегулировать и запустить новое моделирование. После достижения удовлетворительного уровня мощности финансовая система используется для оценки влияния гипотетической рыночной стратегии на доллар. Таким образом, можно составить наиболее рентабельный план производственных ресурсов.

JIT – это аббревиатура от слова «точно вовремя», философии, преследующей простую цель – иметь в наличии нужное количество материалов в нужное время. Идея состоит в том, чтобы носить с собой не больше инвентаря, чем это абсолютно необходимо. Чтобы заставить JIT работать, должно произойти несколько вещей. Уровень производства должен оставаться постоянным в течение нескольких недель. Качество должно быть превосходным, чтобы лом или переделка никогда не задерживались. Машины должны быть расположены так, чтобы работа быстро переходила от одной машины к другой.Профилактическое обслуживание необходимо проводить регулярно, чтобы машины редко выходили из строя. Инструмент должен быть переработан, чтобы переход от одной детали к другой можно было выполнять очень быстро. Поставщики должны быть хорошо информированы, чтобы материалы поступали точно в соответствии с планом. Для того чтобы JIT произошла, руководство должно сменить фокус внимания с «сделай это любым возможным способом» на «сделай это правильно с первого раза». Другими словами, материал проходит через фабрику быстро, плавно и легко.

Качество должно быть превосходным, чтобы лом или переделка никогда не задерживались. Машины должны быть расположены так, чтобы работа быстро переходила от одной машины к другой.Профилактическое обслуживание необходимо проводить регулярно, чтобы машины редко выходили из строя. Инструмент должен быть переработан, чтобы переход от одной детали к другой можно было выполнять очень быстро. Поставщики должны быть хорошо информированы, чтобы материалы поступали точно в соответствии с планом. Для того чтобы JIT произошла, руководство должно сменить фокус внимания с «сделай это любым возможным способом» на «сделай это правильно с первого раза». Другими словами, материал проходит через фабрику быстро, плавно и легко.

KANBAN – это термин, часто связанный с JIT.KANBAN в переводе с японского означает «карта» и означает ручную систему, в отличие от компьютеризированного подхода MRP-I к управлению материалами. MRP-I начинается с основного графика для готовой продукции и генерирует рабочие заказы, необходимые для выполнения этого графика. KANBAN использует расписание для управления только последним этапом производства. Между каждым шагом небольшое количество запасов хранится в корзине или на тележке. К корзине прикреплен жетон, или KANBAN. Когда инвентаризация принимается для использования, токен удаляется и отправляется вышестоящему поставщику.Поставщик наполняет корзины, для которых у него есть карты. Используется как можно меньше каналов KANBAN для обеспечения бесперебойной работы. Таким образом, материал сводится к минимуму и производится только по мере необходимости.

KANBAN использует расписание для управления только последним этапом производства. Между каждым шагом небольшое количество запасов хранится в корзине или на тележке. К корзине прикреплен жетон, или KANBAN. Когда инвентаризация принимается для использования, токен удаляется и отправляется вышестоящему поставщику.Поставщик наполняет корзины, для которых у него есть карты. Используется как можно меньше каналов KANBAN для обеспечения бесперебойной работы. Таким образом, материал сводится к минимуму и производится только по мере необходимости.

Планирование производства для мелких производителей

«Планы бесполезны. Планирование необходимо».

– Дуайт Д. Эйзенхауэр

За последние несколько десятилетий концепция ведения бизнеса кардинально изменилась. Раньше невообразимые вещи теперь стали неотъемлемой частью нашей повседневной жизни.Хорошие или плохие перемены происходят очень быстро, оставляя позади доминировавшие ранее вещи.

Люди не всегда могут меняться так быстро, как того требует время. По этой причине многие производители по-прежнему планируют свое производство, используя те же методы, которые использовались в прошлом веке. В то время, если вы занимались производственным планированием, у вас, должно быть, был крупный бизнес с большим количеством сотрудников и огромным рабочим процессом.

В настоящее время идея о том, что только крупные производители нуждаются в управлении планированием своего производства или могут себе это позволить, все еще жива.Такой образ мышления исключает возможность его внедрения на малых или средних производствах и ведет к проигрышам в конкуренции.

Почему важно планирование производства?

Независимо от того, какой у вас бизнес, главные принципы успеха одинаковы.

Вам нужно выполнить только две вещи:

Это все, что вам действительно нужно, чтобы завоевать сердца ваших клиентов.

Товар, который вы продаете, должен быть качественным, простым в использовании, хорошего качества, привлекательным и т. Д.Ваше отношение к клиентам должно быть заботливым. Доставка должна быть доставлена в обещанный период времени, счета должны быть правильными и т. Д. Благодаря этим двум пунктам каждый клиент будет вашим – и надолго.

Д.Ваше отношение к клиентам должно быть заботливым. Доставка должна быть доставлена в обещанный период времени, счета должны быть правильными и т. Д. Благодаря этим двум пунктам каждый клиент будет вашим – и надолго.

Но поддерживать это не так просто, как кажется. Например, внезапно у вас может быть заказано больше товаров, чем обычно. Это хорошие новости! Большой заказ! Вы с радостью идете проверять свои запасы и внезапно обнаруживаете, что у вас недостаточно товаров для выполнения этого заказа. Вы начинаете связываться со своим поставщиком и другими поставщиками, но самая ранняя дата доставки ваших товаров намного превышает установленный вами срок.Короче говоря, вы потерпели неудачу, и этот клиент больше никогда с вами не свяжется.

Как можно предотвратить подобную ситуацию?

Вы угадали! Правильное планирование производства.

Он играет важную роль в любом успешном бизнесе, и трудно найти случай, когда планирование играет такую же важную роль, как в производственных компаниях, где плохое планирование производства может спровоцировать катастрофу или, наоборот, правильное планирование может стать сильным конкурентным преимуществом. .

.

Как однажды сказал Бенджамин Франклин: «Если вы не планируете, вы планируете потерпеть неудачу!»

Важность производственного планирования заключается в том, что оно дает вам знания (то есть, что у вас есть, что вам нужно купить, когда это нужно, сколько времени потребуется, чтобы это получить, и многое другое) и важную информацию о вашем бизнесе. Это дает вам полный контроль над производственным процессом, а это, в свою очередь, дает вам возможность перестать тратить время зря, избежать узких мест, эффективно управлять своей бригадой и сделать процесс без остановок и проблем.Для вас это звучит как «эффективность»? Потому что это так.

Определение производственного планирования выглядит примерно так:

«Планирование производства можно определить как метод предвидения каждого шага в длинной серии отдельных операций, каждый шаг должен быть сделан в нужное время и в нужном месте, и каждая операция должна выполняться с максимальной эффективностью» (Кумар, 2008). . » «Технология производства одежды», издательство Woodhead Publishing, 2015 г.

. » «Технология производства одежды», издательство Woodhead Publishing, 2015 г.

Звучит неплохо, но давайте разберемся со всем этим “продакшн-нибудь”.«

Что такое планирование производства и что такое планирование производства?

Планирование производства – это ваша стратегия для всего производственного процесса. Вы составляете карту, содержащую все процессы, необходимые для производства вашего продукта. Эта карта ведет из ничего к конечному продукту. Ваш производственный процесс будет шаг за шагом следовать этой карте.

Календарное планирование производства такое же, как и планирование, но зависит от процесса. Он организует отдельные части всего производственного процесса и настраивается в зависимости от рабочего процесса в реальном времени.

Благодаря грамотному производственному планированию и календарному планированию достигается хороший производственный контроль.

Управление производством означает, что у вас всегда есть актуальный обзор вашего производства, вся информация о ваших запасах быстро доступна, вы знаете все о рабочем процессе в реальном времени и готовы немедленно отреагировать в непредвиденной ситуации.

Никогда не недооценивайте производственный контроль!

Без него эффективность недостижима. Высокий производственный контроль – это конкурентное преимущество, потому что он дает вам большую уверенность в своем производстве.Хороший производственный контроль – это когда вы уверены, что у вас есть все необходимое сырье, вы знаете свои мощности и знаете, сколько вы можете произвести в любой момент времени.

Вам это нужно, даже если вы небольшое предприятие под заказ. Вы будете чувствовать себя уверенно перед клиентом и сможете быстро сделать точные оценки. Это придаст клиенту чувство безопасности и уверенности в вас. Сразу после получения заказа вы быстро составите график всего необходимого, и это станет частью вашего производственного плана.

Теперь, когда все термины, начинающиеся со слова «производство», ясны, давайте углубимся в это.

Подробнее о календарном планировании производства.

Ноу-хау в области планирования производства

Все производственные предприятия – от небольшой пекарни до заводского производства – преследуют одну и ту же цель: производить качественные товары с минимальными затратами времени и ресурсов. Давайте шаг за шагом посмотрим, что вам нужно для этого.

Давайте шаг за шагом посмотрим, что вам нужно для этого.

Во-первых, какая информация требуется для правильного планирования производства?

Конечно, у вас должен быть полный обзор материалов и компонентов, необходимых для вашего продукта.Это первое, что нужно для планирования производства.

1. Компоненты вашего продукта:

- Ведомость материалов (BOM)

- Маршрутизация (как будет производиться товар)

- Наличие сырья на складе

- Стоимость сырья

- Сроки поставки и цены поставщика

Затем вам необходимо подключить все компоненты в один продукт. Это работа рабочих или машин, и поэтому это вторая категория информации, необходимой для планирования производства.

2. Рабочие места и рабочие

- Наличие

- Информация о других работах на станках

- Производительность и производительность

- Затраты, связанные с машинами или рабочими на рабочих станциях

С помощью этой информации можно ответить на два ключевых вопроса: когда будет готов продукт и сколько это будет стоить? И да, ответы на эти вопросы стоят того, чтобы потратить время на их изучение. Как было сказано ранее, цель – «производить качественный товар с минимальными затратами времени и ресурсов.”

Как было сказано ранее, цель – «производить качественный товар с минимальными затратами времени и ресурсов.”

Если мы знаем, когда продукт будет готов, мы можем запланировать производство следующего продукта сразу после завершения предыдущего. Это сделает процесс максимально быстрым. Правильный расчет стоимости продукции поможет оценить оптимальную цену для производителя и клиента.

Звучит здорово, но если мы посмотрим на огромное количество этой информации с долей реализма, станет ясно, что выполнение всех необходимых вычислений потребует огромного количества времени и усилий.Планирование займет больше времени, чем просто его выполнение.

Это несколько проблематично, но не беспокойтесь! Вам просто нужно использовать подходящий инструмент, чтобы сделать это за вас. Человеческий мозг в 10 миллионов раз медленнее с вычислениями по сравнению с компьютером. Так почему бы не оставить всю тяжелую работу компьютерам?

Правый инструмент

Для некоторых производителей выбор правильного программного обеспечения для планирования производства является самой сложной частью всех процессов оптимизации их производства.

Классика классики, ветеран электронных таблиц – Excel

Все, кто был вынужден что-то делать в Excel, любят и ненавидят. К сожалению, Excel не подходит для производственного планирования и составления графиков.

- Он не обновляется автоматически, что означает, что работник должен делать это вручную вручную.

- Очень легко ошибиться, если вы заполняете много столбцов и строк разными типами данных.

- Это требует много времени и сил.Это почти то же самое, что делать все на бумаге.

Зачем использовать многопрофильную программу Excel, если есть системы, созданные специально для производителей? Некоторые производители по-прежнему используют Excel, потому что считают, что все системы планирования производства – такие же гигантские монстры, что и SAP, и для его внедрения вам нужен бюджет, превышающий годовой бюджет США.

Кроме того, многих смущает большое разнообразие программных решений и технических терминов, таких как MRP, MRP II, APS, ERP и т. Д.Не бойся. Вам не нужно быть специалистом по производственному программному обеспечению, чтобы найти подходящее решение для вашего производства. Вам нужно всего две вещи:

Д.Не бойся. Вам не нужно быть специалистом по производственному программному обеспечению, чтобы найти подходящее решение для вашего производства. Вам нужно всего две вещи:

- Знания о вашей компании (например, размер, количество сотрудников)

- Бесплатная пробная версия

Обычно поставщики производственного программного обеспечения предоставляют информацию о том, кого они считают подходящим, на своей домашней странице. Это не значит, что вы не можете попробовать, если вы не соответствуете их требованиям. Это только означает, что их программное обеспечение было создано с учетом их производителей целевой группы и их соответствующих потребностей, которые могут отличаться от ваших потребностей.

Лучший способ понять, подходит ли вам это решение, – это попробовать! В настоящее время у подавляющего большинства компаний SaaS («Программное обеспечение как услуга») есть бесплатные пробные версии. Прямо сейчас у вас есть обзор того, почему планирование производства имеет решающее значение, и вы готовы оптимизировать производственный процесс с помощью хорошего производственного программного обеспечения.

Это здорово, но теперь вам нужно найти лучшую систему планирования производства, и у вас есть лишь смутное представление о том, какие функции вам нужны.

Давайте проясним прямо сейчас…

Какие функции необходимы для хорошего планирования производства?

Как правило, очень часто изготовление начинается с заказа клиента. Так что информацию о покупателях и их заказах нужно как-то хранить. Это задача CRM-части программной системы.

CRM (сокращение от Customer Relationship Management) хранит не только вышеупомянутую информацию. Его основные функции:

- Быть правой рукой отдела продаж или обслуживания клиентов, храня и отражая воронку продаж.

- Быть источником информации для отдела планирования производства, храня заказы клиентов вместе со сроками их доставки.

- Быть источником важной бухгалтерской информации, предоставляя счета-фактуры и товаросопроводительные документы.

Невозможно производить товары из воздуха. Таким образом, сырье и необходимые компоненты следует заказывать до начала производства. За это отвечают три отдела.

Таким образом, сырье и необходимые компоненты следует заказывать до начала производства. За это отвечают три отдела.

Отдел продукта отвечает за разработку документации по продукту, которые, как правило, представляют собой спецификацию (ведомость материалов) и маршрутизацию.Часто их дополняют рисунками.