Разработка положения о производственном контроле: Разработка положения о производственном контроле — сроки, стоимость услуги

Образец положения о производственном контроле 2020

Зачем нужно положение о производственном контроле на ОПО

На любом опасном производственном объекте (ОПО) должен осуществляться производственный контроль, то есть должен быть принят перечень мер, обеспечивающих безопасное функционирование предприятия и способствующих предотвращению опасных ситуаций, а также ликвидации их последствий. Для этого в обязательном порядке нужно разработать и ввести в действие положение об организации и осуществлении производственного контроля.

Это требование установлено в Федеральном законе «О промышленной безопасности опасных производственных объектов» от 21.07.1997 № 116-ФЗ. При этом ответственность за осуществление производственного контроля лежит не только на ответственном лице в организации, назначенном приказом, но и распространяется на генерального директора компании. Поэтому необходимо вовремя инициировать создание необходимой документации, вовремя проводить все мероприятия по обучению персонала и следить за исполнением правил промышленной безопасности.

Структура положения о производственном контроле

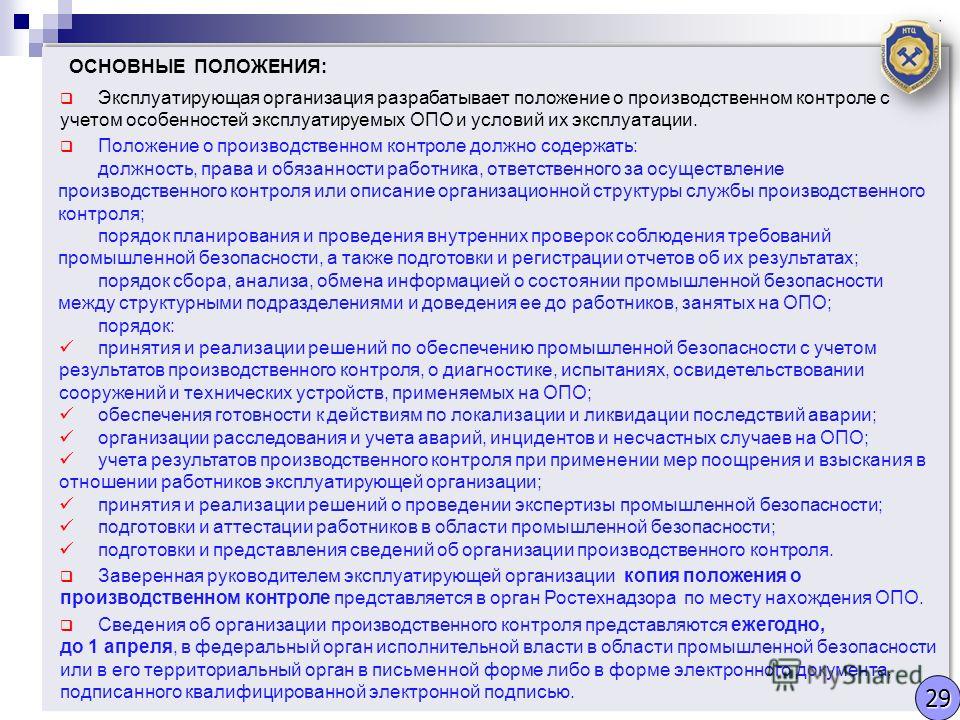

Положение о производственном контроле на предприятии в обязательном порядке должно содержать:

- перечень мер для осуществления соблюдения промышленной безопасности;

- порядок проведения внутренних проверок на предмет соблюдения требований промышленной безопасности;

- порядок действий при наступлении происшествий (аварии, несчастные случаи), ликвидации происшествий, а также их последствий;

- порядок обучения работников;

- должность и Ф.И.О. лица, ответственного за промышленную безопасность и т. д.

Полный перечень вопросов, которые должны быть раскрыты в документе, содержится в ФЗ № 116-ФЗ от 21.07.1997.

Образец положения об организации и осуществлении производственного контроля

Скачать

Кто должен разрабатывать положение о производственном контроле

Данный документ могут создать как непосредственно сотрудники ОПО, имеющие требуемую квалификацию, так и сторонние организации, занимающиеся предоставлением подобных услуг.

Сколько положений о производственном контроле необходимо разрабатывать

Положений может быть несколько, если они разрабатываются для опасных производственных объектов, имеющих разную специфику. На группу ОПО, занимающихся одним видом деятельности, допускается разработать как один общий документ, так и отдельный для каждого объекта.

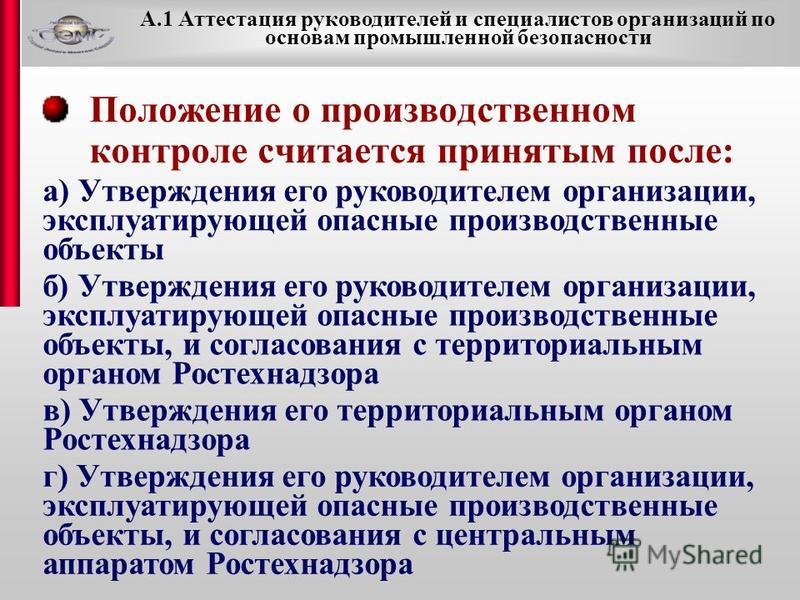

Когда положение о производственном контроле считается принятым

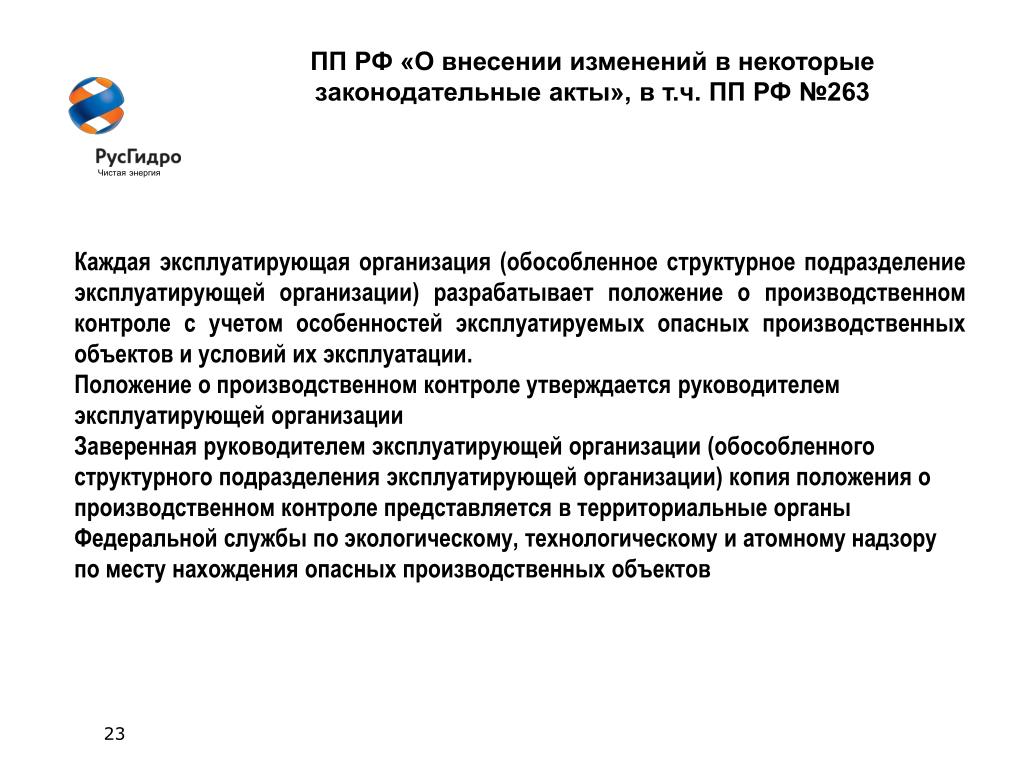

Положение в обязательном порядке должно быть утверждено руководителем организации, либо руководителем обособленного подразделения, для которого оно было разработано. После этого заверенную копию документа требуется передать в территориальные органы Ростехнадзора по месту нахождения ОПО.

Разработка положения о производственном контроле (ППК) на предприятие

Положение о производственном контроле (ППК) – это один из главных элементов обеспечения промышленной безопасности, осуществляемой организацией, на чье имя зарегистрирован опасных производственный объект.

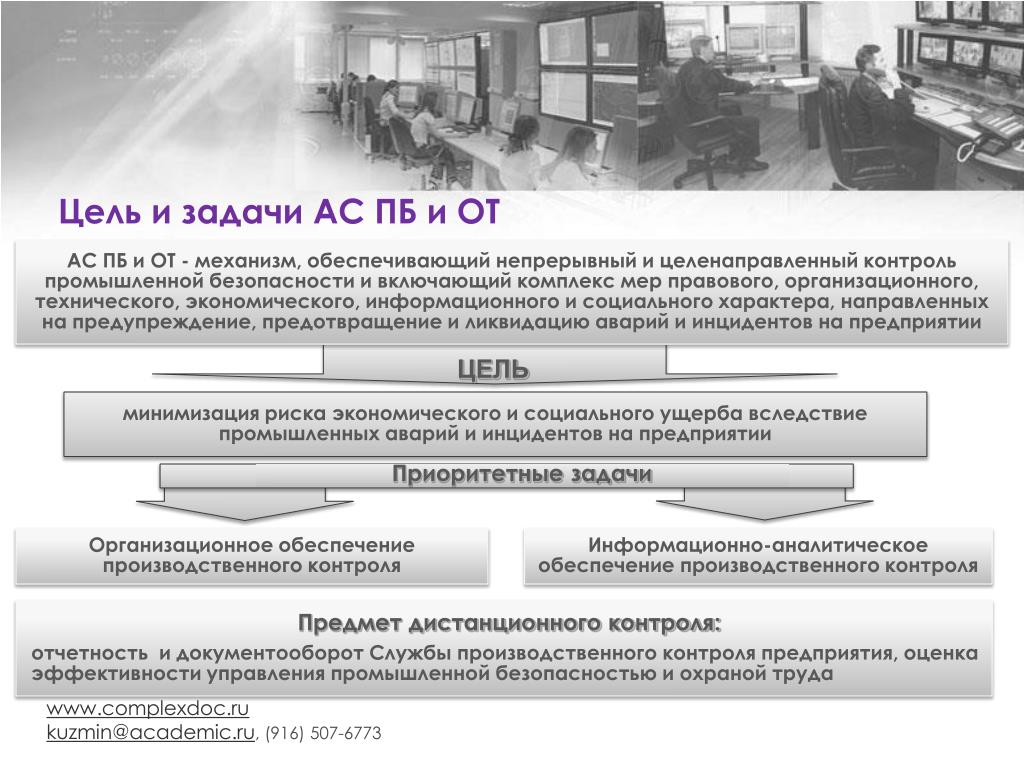

Основными задачами производственного контроля выступает: создание системы соблюдения требований промбезопасности, предупреждения аварий на опасном производственном объекте и готовность к локализации и ликвидации ЧП; своевременное обследование (диагностика) и экспертиза оборудования, зданий и сооружений.

Разработка положения о производственном контроле осуществляется на предприятие в целом, а не на отдельные опасные производственные объекты, которые находятся в составе предприятия. ППК разрабатывается на такие опасные производственные объекты, как: газовые котельные, котлы, дымовые трубы, краны, грузоподъемные механизмы, склады ГСМ и т.д.

Положение о производственном контроле (ППК) необходимо в следующий случаях:

- ежегодная сдача сведений об организации производственного контроля в Ростехнадзор;

- получениие лицензии Ростехнадзора на эксплуатацию ОПО;

- получение разрешения на эксплуатацию технического устройства;

- при проверках (плановых и внеплановых) Ростехнадзора.

ОТМЕТИМ: ответственность за соблюдение и организацию производственного контроля несут руководители организации и лица, на которых возложены такие обязанности.

“Ответственность за организацию и осуществление производственного контроля несут руководитель эксплуатирующей организации и лица, на которых возложены такие обязанности в соответствии с законодательством Российской Федерации.” (Постановление Правительства РФ от 10 марта 1999 г. N 263, п.5)

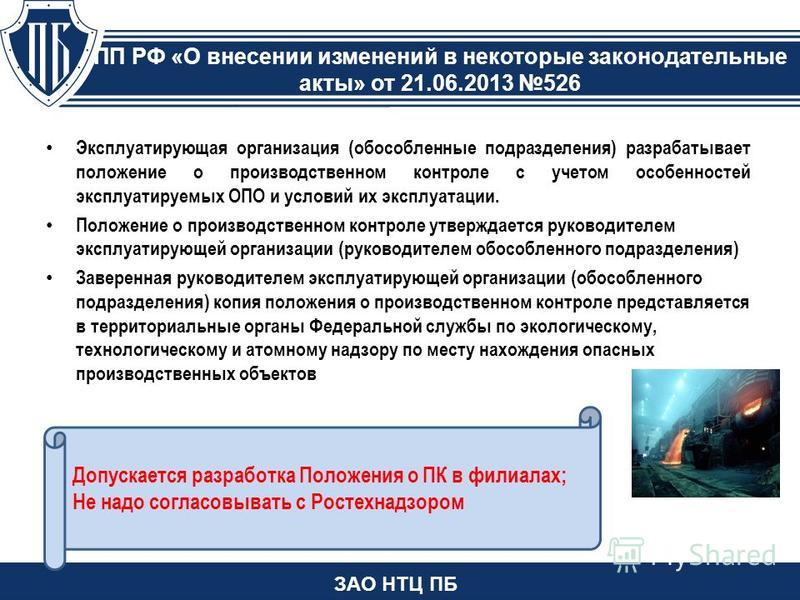

ВАЖНО: со вступлением в силу Постановления Правительства РФ от 21 июня 2013 г. N 526 перечень сведений об организации производственного контроля сократился на 4 документа.

Теперь заверенная руководителем эксплуатирующей организации (руководителем обособленного подразделения юридического лица) копия Положения о производственном контроле представляется в территориальные органы Ростехнадзора по месту нахождения опасных производственных объектов.

Наша компания оказывает следующий перечень услуг:

Разработка положения об организации производственного контроля

Компания “ЭТНА” предлагает услуги по разработке Положения о производственном контроле за соблюдением требований промышленной безопасности на опасных производственных объектах.

В соответствии с требованиями статьи 11 Федерального Закона от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» организация, эксплуатирующая опасный производственный объект, обязана организовывать и осуществлять производственный контроль за соблюдением требований промышленной безопасности в соответствии с требованиями, устанавливаемыми Правительством Российской Федерации.

Сведения об организации производственного контроля за соблюдением требований промышленной безопасности представляются в письменной форме в федеральные органы исполнительной власти в области промышленной безопасности или их территориальные органы.

В правилах производственного контроля определены основные задачи производственного контроля, к которым относятся:

- Обеспечение соблюдения требований промышленной безопасности в эксплуатирующей организации

- Анализ состояния промышленной безопасности в эксплуатирующей организации, в том числе путем организации проведения соответствующих экспертиз

- Разработка мер, направленных на улучшение состояния промышленной безопасности и предотвращения ущерба окружающей среде

- Координация работ, направленных на предупреждение аварий на опасных производственных объектах и обеспечение готовности к локализации аварий и ликвидации их последствий

- Контроль за своевременным проведением необходимых испытаний, технических освидетельствований и ремонта технических устройств, применяемых на опасных производственных объектах, и поверкой контрольных средств измерений

- Контроль за соблюдением технологической дисциплины

С 01. 01.2014 вступает в силу дополнение к статье 11 Федерального Закона от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» о необходимости создания системы управления промышленной безопасностью для организаций, эксплуатирующих опасные производственные объекты I и II класса опасности. Постановлением Правительства Российской Федерации.

01.2014 вступает в силу дополнение к статье 11 Федерального Закона от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» о необходимости создания системы управления промышленной безопасностью для организаций, эксплуатирующих опасные производственные объекты I и II класса опасности. Постановлением Правительства Российской Федерации.

Положение о производственном контроле в области промышленной безопасности

Общие сведения

Если Ваше предприятие (организация) эксплуатирует опасные производственные объекты, следовательно, согласно требованиям промышленной безопасности, установленным Федеральным законом «О промышленной безопасности опасных производственных объектов» 1997 года № 116-ФЗ и иными нормативными правовыми актами, на Вашем предприятии (в организации) должен быть организован производственный контроль за соблюдением требований промышленной безопасности.

Целью производственного контроля является предупреждение аварий и обеспечение готовности организаций к локализации и ликвидации последствий аварий на опасном производственном объекте за счет осуществления комплекса организационно-технических мероприятий.

Ваше предприятие (организация) для осуществления производственного контроля на опасных производственных объектах обязано, в соответствии с Правилами организации производственного контроля, разработать Положение о производственном контроле с учетом применяемой технологии и технических особенностей эксплуатируемых опасных производственных объектов.

Положение о производственном контроле утверждается руководителем Вашего предприятия (организации), после чего подлежит согласованию с территориальным органом Ростехнадзора.

При этом, если Ваше предприятие (организация) подведомственно федеральным органам исполнительной власти, которым в установленном порядке предоставлено право осуществлять в пределах своих полномочий отдельные функции нормативно-правового регулирования, специальные разрешительные, контрольные или надзорные функции в области промышленной безопасности (например, МО РФ, МВД и др.), — то Положение о производственном контроле подлежит согласованию и с этими федеральными органами исполнительной власти

(с их подразделениями (органами), уполномоченными в области промышленной безопасности).

В Положении о производственном контроле отражаются все аспекты его организации и осуществления с учетом технологической и технической специфики эксплуатируемых Вашим предприятием (организацией) опасных производственных объектов, а также особенностей организации и выполнения работ.

В связи с необходимостью разработки на Вашем предприятии (в организации) Положения о производственном контроле, наши специалисты готовы выполнить следующий комплекс работ:

• на основании проведенной идентификации опасных производственных объектов разработать и представить руководству (и иным заинтересованным лицам) Вашего предприятия (организации) для ознакомления и утверждения проект положения о производственном контроле;

• в случае выявлении в представленном в Ростехнадзор Положении о производственно контроле моментов, требующих корректировки (исправления), оперативно выполнить требования Ростехнадзора;

• получить в Ростехнадзоре (по Вашей доверенности) согласованное Положение о производственном контроле и передать его заказчику.

Разработка положения о ПК в соответствии с требованиями законодательства

ППК – так называемое положение о производственном контроле представляет собой документ, благодаря которому определяются единые требования к выполнению должностных обязанностей по обеспечению промышленной безопасности руководителями и работниками предприятия во время эксплуатации ОПО.

Срок разработки ППК составляет от 7 дней.Для чего необходима разработка ППК

Положение о проведении производственного контроля на предприятии требуется разрабатывать всем без исключения ОПО – вне независимо от их класса опасности.

Грамотно составленный ППК – представляет собой нормативный документ локального характера, на основании которого проводятся организация и контроль за точным соблюдением норм промышленной безопасности на производстве. Здесь описываются все мероприятия, исполнение которых гарантирует соблюдение высокого уровня безопасности на производстве, а также указываются сотрудники предприятия, являющиеся ответственными лицами за их исполнение.

Также подача ППК может пригодиться во время:

1. Подачи ежегодного отчета о ППК в Ростехнадзор;В случае отсутствия разработанного ППК руководителю предприятия грозит многотысячный штраф.

2. Получения лицензии на право заниматься эксплуатацией взрыво и пожароопасных, химически опасных объектов с классом опасности от 1 до 3;

3. Прохождения плановой или внеплановой проверки со стороны Ростехнадзора.

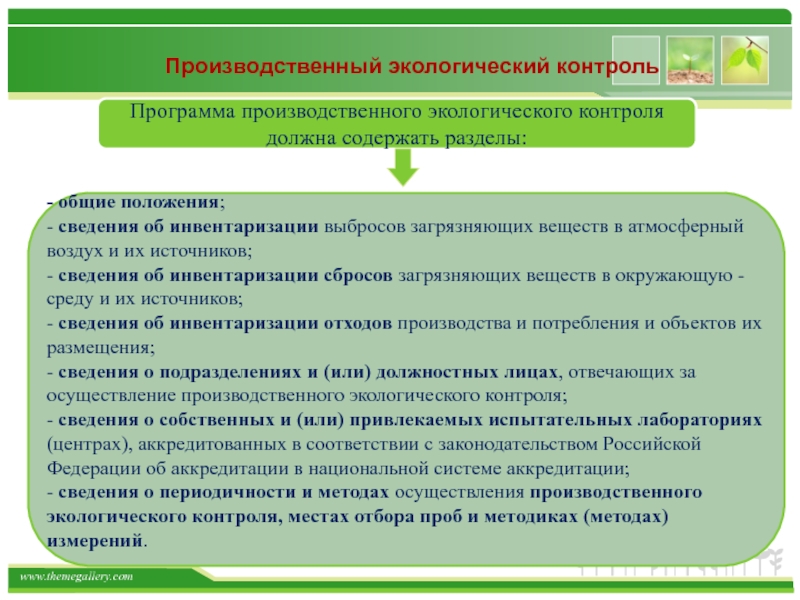

Требования к положению о производственном экологическом контроле

1. Должность работников, ответственных за проведение контроля на производстве, а также их обязанности и права;

2. Процедура планирования и осуществления внутренней проверки за соблюдением требований по обеспечению промышленной безопасности, подготовки и регистрации отчета по результатам проверки;

3. Процедура сбора и анализа, а также обмена информацией о текущем положении уровня промышленной безопасности меж структурными подразделениями ОПО;

4.Процедура принятия и воплощения в жизнь решений для обеспечения безопасности на данном ОПО;

5. Процедура обеспечения готовности объекта и его работников к возможным действиям, связанным с локализацией аварии, ее ликвидации и устранению последствий;

6. Организация расследования и ведения учета тех или иных внештатных ситуаций;

7. Учет результатов осуществления производственного контроля: поощрение и взыскание в отношении работников;

8. Принятие и реализация решений в плане проведения экспертиз по обеспечению безопасности на производстве;

9. Подготовка и аттестация работников в сфере соблюдения безопасности на производстве.

Кто должен разрабатывать положение о производственном контроле

Данные документы могут быть разработаны как работниками самого предприятия, так и привлечены к процессу разработки сторонние организации.

Если в эксплуатации пребывает один, либо несколько ОПО, но на одной территории, то допустимо разрабатывать лишь одно ППК.

Если ОПО разнесены в разных местах, в этом случае можно разрабатывать одно общее для всех ППК, либо для каждого ОПО по отдельности, либо для группы смежных ОПО. При этом необходимо учитывать индивидуальную специфику работы каждого из этих промышленных объекто.

ППК проходит утверждение у руководителя предприятия. Далее копия утвержденного Положения предоставляется в территориальный орган Ростехнадзора по месту расположения ОПО.

Наши специалисты помогут вам быстро и в максимально сжатые сроки подготовить ППК с учетом всех особенностей вашего производства. Мы проведем полное сопровождение разработанного Положения вплоть до утверждения его Ростехнадзором.

СИНЕРГИЯ ПЛЮС

Положение о производственном контроле (ППК) – документ, устанавливающий единые требования к выполнению руководителями и специалистами своих должностных обязанностей по обеспечению промышленной безопасности при эксплуатации опасных производственных объектов. Разрабатывается на предприятие в целом, имеющих в своем составе опасные производственные объекты (газовые котельные, котлы, дымовые трубы, краны, иные грузоподъемные механизмы и т.д.).

Разрабатывается на предприятие в целом, имеющих в своем составе опасные производственные объекты (газовые котельные, котлы, дымовые трубы, краны, иные грузоподъемные механизмы и т.д.).

Срок разработки ППК: от 7 дней

Необходимость организации и ведения производственного контроля регламентирует 116-ФЗ «О промышленной безопасности опасных производственных объектов».

Положение о производственном контроле утверждается руководителем эксплуатирующей организации (руководителем обособленного подразделения юридического лица). Заверенная руководителем эксплуатирующей организации (руководителем обособленного подразделения юридического лица) копия положения о производственном контроле представляется в территориальные органы Федеральной службы по экологическому, технологическому и атомному надзору по месту нахождения опасных производственных объектов.

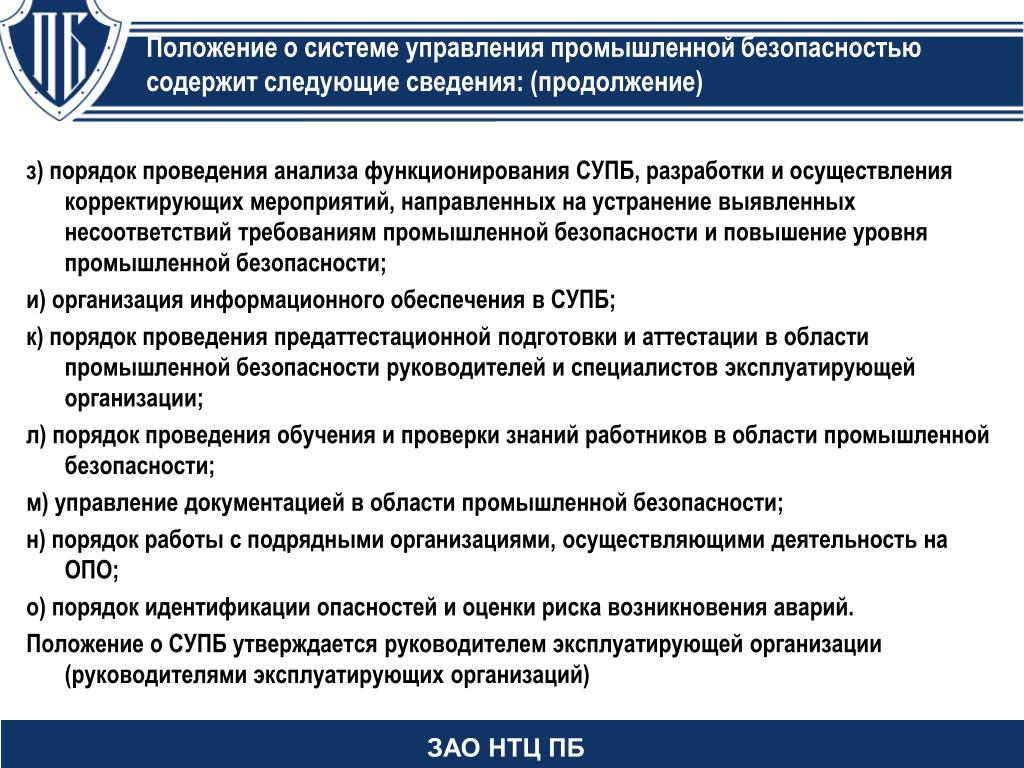

В соответствии с п. 3 статьи 11 116-ФЗ “О промышленной безопасности опасных производственных объектов” организации, эксплуатирующие опасные производственные объекты I или II класса опасности, обязаны создать системы управления промышленной безопасностью и обеспечивать их функционирование с соблюдением требований к документальному обеспечению систем управления промышленной безопасностью.

Разработка ППК осуществляется в соответствии с Постановлением Правительства РФ от 10 марта 1999 года № 263 «Об организации и осуществлении производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте»

Требования к документальному обеспечению систем управления промышленной безопасностью установлены Постановлением Правительства РФ от 26 июня 2013 г. № 536.

ВАЖНО: Сведения об организации производственного контроля за соблюдением требований промышленной безопасности представляются в письменной форме либо в форме электронного документа, подписанного усиленной квалифицированной электронной подписью, в федеральные органы исполнительной власти в области промышленной безопасности или их территориальные органы ежегодно до 1 апреля соответствующего календарного года.

Цель разработки Положения о производственном контроле

Положение о производственном контроле необходимо для:

- подачи ежегодной отчетности о производственном контроле в Ростехнадзор;

- получения лицензии на право эксплуатации ОПО;

- регистрации технического устройства в Ростехнадзоре;

- организации и прохождения любой плановой и внеплановой проверки;

- организации и проведения расследования аварий, инцидентов и несчастных случаев, происшедших на ОПО;

- разработки декларации промышленной безопасности ОПО.

Состав Положения о производственном контроле

В положении об организации производственного контроля должны быть решены следующие задачи:

- Обеспечение соблюдения требований промышленной безопасности (ПБ) в эксплуатирующей организации;

-

- Анализ состояния ПБ в эксплуатирующей организации, в том числе путем организации проведения соответствующих экспертиз;

-

- Разработка мер, направленных на улучшение состояния ПБ и предотвращения ущерба окружающей среде;

-

- Координация работ, направленных на предупреждение аварий на ОПО и обеспечение готовности к локализации аварий и ликвидации их последствий;

-

- Контроль за своевременным проведением необходимых испытаний, технических освидетельствований и ремонта технических устройств, применяемых на ОПО, и поверкой контрольных средств измерений;

- Контроль за соблюдением технологической дисциплины.

-

Положение о производственном контроле должно содержать сведения:

- о должности работника, ответственного за производственный контроль, или описании организационной структуры службы производственного контроля; о правах и обязанностях работника или должностных лиц службы производственного контроля; о порядке планирования и проведения внутренних проверок соблюдения требований промышленной безопасности, а также подготовки и регистрации отчетов об их результатах;

-

- о порядке сбора, анализа, обмена информацией о состоянии промышленной безопасности между структурными подразделениями эксплуатирующей организации и доведения ее до работников, занятых на ОПО;

-

- о порядке принятия и реализации решений по обеспечению промышленной безопасности с учетом результатов производственного контроля; о порядке принятия и реализации решений о диагностике, испытаниях, освидетельствовании сооружений и технических устройств, применяемых на ОПО; о порядке обеспечения готовности к действиям по локализации и ликвидации последствий аварии на ОПО;

-

- о порядке организации расследования и учета аварий, инцидентов и несчастных случаев на ОПО;

- о порядке учета результатов производственного контроля при применении мер поощрения и взыскания в отношении работников эксплуатирующей организации;

-

- о порядке принятия и реализации решений о проведении экспертизы промышленной безопасности; о порядке подготовки и аттестации работников в области промышленной безопасности;

-

- о порядке подготовки и представления сведений об организации производственного контроля.

ВАЖНО: Приказ Федеральной службы по экологическому, технологическому и атомному надзору № 25 от 23.01.2014 “Об утверждении Требований к форме представления организацией, эксплуатирующей опасный производственный объект, сведений об организации производственного контроля за соблюдением требований промышленной безопасности в Федеральную службу по экологическому, технологическому и атомному надзору” регламентирует требования к форме предоставления организацией, эксплуатирующей ОПО, сведений об организации производственного контроля за соблюдением требований промышленной безопасности в Ростехнадзор.

Разработка Положения о производственном контроле (ППК) :: Экология Кубанский ИКЦ

Разработка Положения об организации и осуществлении производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте (ОПО) выполняется на основании Федерального закона РФ №116 от 20.

06.1997 г. ФЗ-116 «О промышленной безопасности опасных производственных объектов», Постановления Правительства РФ от 10.06.2013 г. №492 «О лицензировании эксплуатации взрывопожароопасных и химически опасных производственных объектов I, II и III классов опасности», Постановления Правительства РФ от 10.03.1999 г. №263 «Об организации и осуществлении производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте» и других федеральных норм и правил в области промышленной безопасности.

06.1997 г. ФЗ-116 «О промышленной безопасности опасных производственных объектов», Постановления Правительства РФ от 10.06.2013 г. №492 «О лицензировании эксплуатации взрывопожароопасных и химически опасных производственных объектов I, II и III классов опасности», Постановления Правительства РФ от 10.03.1999 г. №263 «Об организации и осуществлении производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте» и других федеральных норм и правил в области промышленной безопасности.

Основными задачами для разработки ППК являются:

|

|

Заверенная руководителем эксплуатирующей организации (руководителем обособленного подразделения юридического лица) копия ППК представляется в Ростехнадзор по месту нахождения ОПО, а в отношении эксплуатирующих организаций, подведомственных федеральным органам исполнительной власти, которым в установленном порядке предоставлено право осуществлять в пределах своих полномочий отдельные функции по нормативно-правовому регулированию, специальные разрешительные, контрольные или надзорные функции в области промышленной безопасности, также в эти федеральные органы исполнительной власти.

Исследования и разработки: Hitachi

-

NONAKA Youichi

Главный научный сотрудник -

SUGINISHI Yuuichi

Исследователь

Что касается производственных линий на заводах, то иногда случается, что неполадки, возникающие в предшествующих процессах, отрицательно сказываются на последующих процессах, и в результате производство прерывается. Мгновенно прогнозируя влияние неисправности в восходящем направлении и применяя меры противодействия на ранних этапах, можно было бы создать надежную цепочку поставок, невосприимчивую к подобным проблемам.Соответственно, Hitachi разработала технологию управления производством для «визуализации» состояния производства в прошлом, настоящем и будущем. Применение этой технологии позволяет предотвратить влияние неприятностей.

Мгновенно прогнозируя влияние неисправности в восходящем направлении и применяя меры противодействия на ранних этапах, можно было бы создать надежную цепочку поставок, невосприимчивую к подобным проблемам.Соответственно, Hitachi разработала технологию управления производством для «визуализации» состояния производства в прошлом, настоящем и будущем. Применение этой технологии позволяет предотвратить влияние неприятностей.

Традиционная техника управления производством

Расскажите о проблемах, связанных с традиционной технологией управления производством.

NONAKA Что касается обычного производственного контроля, работа оценивалась простым суммированием рабочего времени, измеренного такими устройствами, как секундомеры.Например, если работа, связанная с созданием определенного компонента, занимает десять минут, поскольку для создания десяти таких компонентов требуется 100 минут, обычно рабочий, производящий этот компонент, готовится к выполнению работы в течение 100 минут.

Проблема с этим типом контроля заключается в том, что не учитывается тот факт, что «каждый компонент не может быть изготовлен правильно за десять минут». В случае квалифицированных рабочих и подмастерьев вполне вероятно, что одна и та же работа займет разное количество времени и что даже у одного и того же рабочего будут подъемы и спады в разное время дня и в разные дни.Мы называем это явление «изменчивостью». И без учета этой изменчивости мы не сможем правильно оценить рабочее время.

SUGINISHI Более того, чтобы правильно выполнять «производственный контроль», в дополнение к вариативности отдельных работ необходимо учитывать влияние предшествующих процессов на последующие. В случае простой производственной линии завода определить проблемные точки относительно просто. Однако в случае фабрики, на которой производятся компоненты электронных устройств, маршруты, по которым перемещаются произведенные продукты, являются сложными; например, одно и то же устройство используется в нескольких производственных процессах, и различные виды продукции передаются по одним и тем же линиям. В таком сложном случае сложно определить, какие проблемы возникают и где они возникают, просто с помощью наблюдений на месте. Когда где-то возникает проблема, до сих пор необходимо было разработать систему для определения того, повлияет ли эта проблема на производство и каким образом.

В таком сложном случае сложно определить, какие проблемы возникают и где они возникают, просто с помощью наблюдений на месте. Когда где-то возникает проблема, до сих пор необходимо было разработать систему для определения того, повлияет ли эта проблема на производство и каким образом.

Какой подход вы использовали в отношении только что описанных проблем?

NONAKA Во-первых, используя теории вероятности и статистику, мы количественно оцениваем рабочий статус с учетом «изменчивости».«Затем мы добавляем параметр, а именно« время », чтобы стало возможным понять взаимосвязь между вышестоящими и последующими процессами.

Рабочий статус на заводе – это так называемое «нелинейное явление», и его нелегко предсказать. В 2000 году считалось невозможным фактически предсказать нелинейное явление. В то время я подумал, почему бы не использовать теории вероятностей и статистику. Хотя эта область не исследовалась в Японии, ее исследовали в Массачусетском технологическом институте (MIT), США. Следовательно, меня отправили туда учиться за счет компании. Достижения, достигнутые мною в Массачусетском технологическом институте, составляют основу технологии, представленной в этой статье.

Следовательно, меня отправили туда учиться за счет компании. Достижения, достигнутые мною в Массачусетском технологическом институте, составляют основу технологии, представленной в этой статье.

Визуализация последствий неисправности

Объясните особенности разработанной вами технологии управления производством.

NONAKATЭта технология имеет две основные особенности. Первый – это «визуализация», то есть способ увидеть состояние производства собственными глазами. Например, компания будет производить комплектующие для автомобилей и поставлять их на автосборочный завод.Если со временем на заводе компании возникнет какая-то проблема, она будет передана от процессов верхнего уровня к последующим. И, наконец, будет нарушена доставка комплектующих, что доставит неприятности заказчику. Диаграмма, показывающая состояние проблемы, распространяющейся таким образом, представлена на экране компьютера.

Вторая особенность – «контроль». Визуализация сама по себе не является «производственным контролем». Учитывая этот факт, мы разработали технологию моделирования для изучения вопроса «Можно ли завершить работу в соответствии с прогнозом, если будут предприняты определенные контрмеры?» на основе визуализированного состояния производства.

Учитывая этот факт, мы разработали технологию моделирования для изучения вопроса «Можно ли завершить работу в соответствии с прогнозом, если будут предприняты определенные контрмеры?» на основе визуализированного состояния производства.

SUGINISHI Визуализированный вид статусов производственных процессов показан на рисунке 1. Вертикальная ось представляет время, где верхняя область – прошлое, а нижняя область – будущее. Горизонтальная ось представляет производственные процессы. Левая часть показывает восходящие процессы, а правая – нисходящие. Каждая ячейка отображает состояние производства «определенного процесса в определенное время».

Рисунок 1: Визуализация статуса производства

SUGINISHIAs для разработанной технологии управления производством, применяется общая теория вероятностей и статистика, такие как, средние и стандартные отклонения.Во-первых, состояния производственных процессов количественно оцениваются математической формулой и выражаются одним из трех цветов, а именно синим, желтым или красным. Синий цвет указывает на то, что колебания производства пренебрежимо малы. Желтый цвет указывает на состояние умеренного колебания производительности. Красный цвет указывает на состояние значительного колебания производительности. Если возникают какие-то проблемы и производственный процесс начинает останавливаться, цвет меняется в зависимости от степени паралича.Кроме того, выводятся и применяются математические формулы для выражения взаимосвязей между этими производственными процессами, «восходящий / нисходящий поток» и «время».

Синий цвет указывает на то, что колебания производства пренебрежимо малы. Желтый цвет указывает на состояние умеренного колебания производительности. Красный цвет указывает на состояние значительного колебания производительности. Если возникают какие-то проблемы и производственный процесс начинает останавливаться, цвет меняется в зависимости от степени паралича.Кроме того, выводятся и применяются математические формулы для выражения взаимосвязей между этими производственными процессами, «восходящий / нисходящий поток» и «время».

На рисунке показано, что отказ некоторого оборудования произошел во время прошлой операции, и, как следствие, произошли колебания производительности. Со временем красный и желтый цвета проникают в производственные процессы.

Мы можем ясно видеть, как графически проявляется влияние неисправности. Как вы управляете производством на этой основе?

NONAKA: Даже если в настоящем есть желтые или красные части графика, пока заключительные операции (например, доставка товаров) становятся синими, это не проблема. Теперь можно проверить, можно ли устранить влияние проблем, распространяющихся на последующие процессы, путем выполнения определенного производственного контроля, принимая во внимание такие ключевые факторы, как количество рабочих, количество единиц оборудования и сверхурочные часы. Например, если срок поставки не может быть соблюден с существующим действующим оборудованием, мы можем рассмотреть вопрос о добавлении дополнительного оборудования. Другими словами, мы можем смоделировать, позволит ли добавление определенного количества оборудования на определенное время уложиться в срок поставки.В результате может быть определено количество необходимого дополнительного оборудования (и продолжительность его эксплуатации) для соблюдения срока поставки и для этого могут быть приняты соответствующие меры.

Теперь можно проверить, можно ли устранить влияние проблем, распространяющихся на последующие процессы, путем выполнения определенного производственного контроля, принимая во внимание такие ключевые факторы, как количество рабочих, количество единиц оборудования и сверхурочные часы. Например, если срок поставки не может быть соблюден с существующим действующим оборудованием, мы можем рассмотреть вопрос о добавлении дополнительного оборудования. Другими словами, мы можем смоделировать, позволит ли добавление определенного количества оборудования на определенное время уложиться в срок поставки.В результате может быть определено количество необходимого дополнительного оборудования (и продолжительность его эксплуатации) для соблюдения срока поставки и для этого могут быть приняты соответствующие меры.

«Моделирование изменчивости» с использованием данных каротажа

Откуда вы берете данные для правильного отображения статуса производства?

SUGINISHI Хотя до сих пор мы собирали данные для управления производством, мы не могли сказать, что они отражают фактические условия, потому что, например, ошибка была вызвана измерением секундомера, и корректировка не была произведена после однократного измерения. Для правильной оценки статуса операции требуются точные данные о часах, отработанных во время каждой производственной операции.

Для правильной оценки статуса операции требуются точные данные о часах, отработанных во время каждой производственной операции.

То, на чем мы сосредоточены здесь, – это данные журнала, собранные с производственных линий на фабриках. На заводе за день собирается несколько миллионов данных журнала, в которых указывается, когда производственная операция по изготовлению определенной детали началась и когда она закончилась. Мы думали, что, используя эти данные, мы сможем определить «истинное время, необходимое для изготовления этой детали, без эффекта изменчивости».”Поскольку данные журнала собираются каждый день, это можно сделать на основе новых данных каждый день.

Как вы используете данные журнала?

NONAKA Используя теорию статистики, мы количественно оцениваем (то есть моделируем) время обработки, затрачиваемое на каждую операцию. Мы называем этот метод «моделированием изменчивости».

На рисунке 2 вертикальная ось представляет информацию, считанную из данных журнала, а именно время, затраченное на выполнение производственной операции. По горизонтальной оси отложено количество деталей, изготовленных во время этой операции.

По горизонтальной оси отложено количество деталей, изготовленных во время этой операции.

Рисунок 2: Моделирование изменчивости (случай: продукция массового производства)

NONAKA Каждая точка на графике представляет собой значение, представляющее фактический результат работы, выполненной отдельным работником или конкретным оборудованием. Глядя на эти точки, мы ясно видим, что есть определенный промежуток времени, ниже которого, независимо от количества обработанных работ, точек почти не существует. Линия тренда, соединяющая эти периоды времени, представляет чистую производительность производственного процесса на этом предприятии.А ближе к верхней части графика точки становятся редко разбросанными. Это рассеяние и есть изменчивость, о которой я говорил. Включив вариативность в наши расчеты, мы смогли определить правильное количество отработанных часов.

Подъемно-транспортное оборудование для систем социальной инфраструктуры

Что делать, если объем данных журнала ограничен?

NONAKA Такой случай представляет собой завод по производству продукции для социальной инфраструктуры, такой как железнодорожные линии и электростанции. За один год, поскольку производится не так много продуктов, даже если мы используем метод, основанный на статистическом моделировании, который я только что описал, надежные значения не могут быть получены из-за слишком малого размера выборки. Помня об этой проблеме, мы решили использовать статистический метод, называемый «многомерный анализ».

За один год, поскольку производится не так много продуктов, даже если мы используем метод, основанный на статистическом моделировании, который я только что описал, надежные значения не могут быть получены из-за слишком малого размера выборки. Помня об этой проблеме, мы решили использовать статистический метод, называемый «многомерный анализ».

Во-первых, с использованием данных, измеренных заводом в прошлом, оценивается количество отработанных часов. Например, если предполагается, что определенные операции, а именно «сварка 1», «сварка 2», «расточка» и «гибка», выполняются в процессе изготовления железнодорожного вагона, операции будут выполняться в манера комбинаций, которые меняются день ото дня.Другими словами, в первый день порядок работы может быть «сварка 1», «сварка 2», «расточка»; но на второй день это может быть «сварка 1», «растачивание», «изгиб». В соответствии с этой ситуацией мы берем отработанные часы, измеренные на предприятии в прошлом, и оцениваем отработанные часы в день, просто складывая их.

Между тем, завод сообщает о фактических отработанных часах каждый день. В связи с этим существует ошибка между количеством отработанных часов, оцененным путем суммирования, и фактическими отработанными часами, указанными в отчете.Когда мы повторяем этот опрос изо дня в день, эта ошибка меняется от маленькой к большой и обратно каждый день. Считается, что размер ошибки зависит от степени различия между комбинациями операций. С учетом этого факта, сравнивая и анализируя различные модели работы по объединению работы, мы думали о том, чтобы получить прогнозируемое значение, которое содержит небольшую ошибку по отношению к фактическим отработанным часам. Этот анализ применяется в «многомерном анализе».

Используя этот метод, мы смогли сделать оценку, которая в значительной степени соответствовала истинному значению, даже в тех случаях, когда разница между расчетными отработанными часами и фактическими отработанными часами была примерно в два раза.

Рисунок 3: Моделирование изменчивости (в случае продукции, производимой в небольших количествах)

Рисунок 4: Точность моделирования изменчивости (в случае продукции, произведенной в небольших количествах)

«Визуальная» технология управления производством распространяется

С какими трудностями вы столкнулись во время разработки?

SUGINISHI На заводе работали люди, занимавшие самые разные должности (например, рабочие, выполняющие операции, и их руководители), и у каждого из них была своя точка зрения. Как сторона, предлагающая систему, мы почувствовали трудности с внесением предложения с такой широкой точки зрения. Лично я часто посещал фабрики, чтобы лучше понять рабочее место, и проводил больше времени на фабриках, чем в своей лаборатории.

Как сторона, предлагающая систему, мы почувствовали трудности с внесением предложения с такой широкой точки зрения. Лично я часто посещал фабрики, чтобы лучше понять рабочее место, и проводил больше времени на фабриках, чем в своей лаборатории.

NONAKA Люди, реально работающие на заводе, имеют догадки и знания на собственном опыте. Тем не менее, даже если мы просто скажем рабочим, что «теперь можно смоделировать статус операций», они не будут удовлетворены без фактического осмотра товаров, чтобы лично убедиться в их состоянии.На данный момент мы создали систему для ежедневного обновления реальных статусов, и эта система получает признание наших клиентов. Я думаю, что получение возможности управлять заводом, когда весь персонал – от полевых рабочих до менеджера завода – просматривает одни и те же данные, внесет большой вклад в бизнес.

SUGINISHI Более того, что касается компонентов электрических устройств, то поколение компонентов меняется путем совершенствования. Это изменение приводит к значительному изменению содержимого журналов.И мы упорно трудились, чтобы разработать схемы, которые могут должным образом справиться с такими быстро меняющимися условиями.

Это изменение приводит к значительному изменению содержимого журналов.И мы упорно трудились, чтобы разработать схемы, которые могут должным образом справиться с такими быстро меняющимися условиями.

Что вы почувствовали, когда систему удалось реализовать?

SUGINISHI Поскольку говорят, что визуализация нелинейных явлений была трудной, я почувствовал соответствующее вдохновение, позволив смоделировать обстоятельства, в которых явление распространяется из прошлого в будущее. И, насколько мне известно, статья о визуализации нелинейных явлений на производственных линиях, которую д-р.NONAKA, написанная в 2007 году, была первой в мире. Под руководством доктора НОНАКА я пробовал разные вещи и очень счастлив, что принимал участие в разработке этой передовой технологии.

Как вы планируете распространить эту технологию в будущее?

NONAKA В Hitachi Group мы сейчас внедряем эту технологию в производственных подразделениях, производящих электрические устройства, и на заводах, производящих компоненты для электростанций. Мы также работаем над применением этой технологии на производственных предприятиях в других сферах.И мы пытаемся продать его другим корпорациям, кроме Hitachi.

Мы также работаем над применением этой технологии на производственных предприятиях в других сферах.И мы пытаемся продать его другим корпорациям, кроме Hitachi.

SUGINISHI Чтобы применить эту технологию к производственным линиям в других областях, мы сталкиваемся с проблемой моделирования производственных конфигураций, которые отличаются от типов, установленных до сих пор. С этого момента я хочу неуклонно сосредоточиться на этой задаче. Разрабатывая технологии для обработки различных типов моделирования, мы хотим иметь возможность предоставлять множество типов моделирования при продаже пакетов.

Более того, с широкой точки зрения, например, «производство», я думаю, что мы можем применить эту технологию для разработки программного обеспечения. Имея это в виду, я сделаю все возможное, чтобы расширить область применения этой технологии.

(публикация: 2 августа 2012 г.)

Уведомление

- Публикация: 2 августа 2012 г.

- Профессиональная принадлежность и служебное положение указаны на момент публикации.

Обзор производственного процесса – Управление цепочкой поставок | Динамика 365

- Статья .

- На чтение 9 минут

Оцените свой опыт

да Нет

Любой дополнительный отзыв?

Отзыв будет отправлен в Microsoft: при нажатии кнопки «Отправить» ваш отзыв будет использован для улучшения продуктов и услуг Microsoft.Политика конфиденциальности.

Представлять на рассмотрение

Спасибо.

В этой статье

В этом разделе дается обзор производственных процессов. В нем описываются различные этапы производственных заказов, пакетных заказов и канбанов, от создания заказа до закрытия финансового периода.

В нем описываются различные этапы производственных заказов, пакетных заказов и канбанов, от создания заказа до закрытия финансового периода.

Производство продуктов, процесс, который также известен как жизненный цикл производства, следует за определенными шагами, которые требуются для завершения производства элемента.Жизненный цикл начинается с создания производственного заказа, заказа партии или канбана. Он заканчивается готовым произведенным изделием, готовым либо к заказчику, либо к другому этапу производства. Каждый этап жизненного цикла требует разного рода информации для завершения процесса. По мере завершения каждого шага производственный заказ, заказ партии или канбан показывает изменение производственного статуса. Для разных типов продуктов требуются разные производственные процессы.

Модуль Управление производством связан с другими модулями, такими как Управление информацией о продукте , Управление запасами , Главная книга , Управление складом , Учет проекта и Управление организацией . Эта интеграция поддерживает информационный поток, необходимый для завершения производства готового изделия.

Эта интеграция поддерживает информационный поток, необходимый для завершения производства готового изделия.

На производственный процесс обычно влияют методы учета затрат и оценки запасов, которые выбираются для конкретного производственного процесса. Supply Chain Management поддерживает методы фактических затрат (первый пришел – первый ушел [FIFO]; последний пришел – первый ушел [LIFO]; скользящее среднее и периодическое средневзвешенное значение) и методы стандартных затрат. Бережливое производство реализуется на основе принципа обратной калькуляции затрат.

Выбор методов измерения затрат также определяет требования к отчетности о потреблении материалов и ресурсов в процессе производства. Как правило, методы фактических затрат требуют точной отчетности на уровне работ, тогда как методы периодической калькуляции позволяют создавать менее подробные отчеты о потреблении материалов и ресурсов.

Производство в смешанном режиме

Для разных продуктов и производственных топологий требуются разные типы заказов. Supply Chain Management может применять различные типы заказов в смешанном режиме. Другими словами, все типы заказов могут выполняться в течение непрерывного процесса производства одного готового продукта.

Supply Chain Management может применять различные типы заказов в смешанном режиме. Другими словами, все типы заказов могут выполняться в течение непрерывного процесса производства одного готового продукта.

- Производственный заказ – это классический вид заказа для производства определенного продукта или варианта продукта в заданном количестве в определенную дату. Производственные заказы основаны на ведомостях материалов (BOM) и маршрутах.

- Пакетный заказ – этот тип заказа используется для перерабатывающих производств и дискретных процессов, где производственное преобразование основано на формуле или где побочные и побочные продукты могут быть конечными продуктами, либо в дополнение к основной, либо вместо нее. продукт.В пакетных заказах используются спецификации и маршруты типа Formula .

- Канбан – Канбан используется для обозначения повторяющихся процессов бережливого производства, основанных на производственных потоках, правилах канбана и спецификациях.

- Проект – производственный проект объединяет продукты и услуги с заданным графиком и бюджетом. Производственная часть проекта может быть доставлена по любому из других типов заказов.

Принципы производства

Чтобы выбрать принцип производства, который лучше всего применим к конкретному продукту и соответствующему рынку, вы должны учитывать требования производства и логистики, а также ожидания клиентов в отношении сроков доставки.

- Сделать на склад – это классический принцип производства, при котором продукты производятся на склад на основе прогноза или минимального пополнения запасов (последнее обычно рассчитывается на основе прогноза или исторического потребления).

- На заказ – Стандартные изделия изготавливаются на заказ или готовятся к заказу. Хотя предварительное производство может быть выполнено с использованием принципа «Сделать на склад», дорогостоящие этапы цепочки создания стоимости или этапы, создающие варианты, инициируются заказом на продажу или заказом на перемещение.

- Настроить на заказ – Что касается принципа изготовления на заказ, то заключительные операции цепочки создания стоимости выполняются на заказ. Фактический производимый вариант продукта не определен заранее, но создается во время ввода заказа на основе модели конфигурации продукта продажи. Принцип «Настроить на заказ» требует определенного уровня унификации процессов для данной линейки продуктов.

- Инженер по заказу – Процессы по заказу инженера обычно рассматриваются в проекте и обычно начинаются с этапа проектирования.На этапе проектирования разрабатываются и описываются фактические продукты, необходимые для выполнения заказа. Затем для производства продуктов могут быть созданы производственные заказы, серийные заказы или канбаны.

Обзор жизненного цикла производства

Следующие этапы жизненного цикла производства могут происходить для всех типов заказов в смешанном режиме производства. Однако не все из них представлены в виде явного статуса заказа.

Создано – Вы можете создать производственный заказ, пакетный заказ или канбан вручную или можете настроить систему для их генерации на основе различных сигналов спроса.Сводное планирование создает производственные заказы, серийные заказы или канбаны путем подтверждения плановых заказов. Другими сигналами спроса являются заказы на продажу или сигналы привязки предложения от других производственных заказов или канбанов. Для канбанов с фиксированным количеством сигналы спроса генерируются, когда канбаны регистрируются как пустые.

Оценка – Вы можете рассчитать оценки потребления материалов и ресурсов. При оценке создаются складские проводки для сырья со статусом По заказу .Поступления для основных продуктов, сопутствующих продуктов и побочных продуктов создаются при оценке производственных заказов или заказов партии. Если спецификация содержит строки типа Обособленная поставка , то создаются заказы на закупку материалов или субподрядных операционных услуг, которые привязаны к производственному заказу или заказу партии.

Позиции или заказы резервируются в соответствии со стратегией резервирования производственного заказа, а цена готовой продукции рассчитывается на основе настроек параметров.

Позиции или заказы резервируются в соответствии со стратегией резервирования производственного заказа, а цена готовой продукции рассчитывается на основе настроек параметров.Запланировано – Вы можете запланировать производство на основе операций, отдельных заданий или того и другого.

- Планирование операций – Этот метод планирования обеспечивает приблизительный долгосрочный план. Используя этот метод, вы можете назначать даты начала и окончания производственным заказам. Если производственные заказы прикреплены к операциям маршрута, вы можете назначить их группам МВЗ.

- Планирование заданий – этот метод планирования предоставляет подробный план. Каждая операция разбита на отдельные задания с определенными датами, временем и назначенными операционными ресурсами.Если используется ограниченная емкость, задания назначаются операционным ресурсам в зависимости от доступности. Вы можете просматривать и изменять расписание на диаграмме Ганта.

- График Канбана – Задания Канбана планируются на доске расписания Канбана или автоматически планируются на основе конфигурации автоматического планирования правил Канбана.

Выпущено – Вы можете деблокировать производственный заказ или заказ партии, когда график завершен и материал доступен для комплектации или подготовки.Проверка доступности материала помогает начальнику цеха оценить доступность материала для производственных или пакетных заказов. Вы также можете распечатать документы производственного заказа, такие как списки выбора, карточку задания, маршрутную карту и маршрутное задание. Когда производственный заказ деблокирован, статус заказа изменяется, показывая, что производство может быть начато. Когда используется управление складом, деблокирование производственного заказа или заказа партии передает строки производственной спецификации в управление склада.Затем в соответствии с настройками склада генерируются волны складирования и складские работы.

Подготовлено / Отобрано – Когда все материалы и ресурсы размещены на производственном участке, строки производственной спецификации или строки канбана обновляются до статуса Отобрано . Привязанные заказы на поставку и соответствующие складские работы обычно завершаются на этом этапе. Канбан-карты или карты заданий, необходимые для отчета о ходе производства, должны быть назначены и распечатаны.

Запущено – Когда запускается производственный заказ, пакетный заказ или канбан, вы можете сообщать о потреблении материалов и ресурсов по заказу. Систему можно настроить на автоматическую проводку расхода материалов и ресурсов, которые назначаются заказу при его запуске. Это распределение известно как предварительная очистка, прямая очистка или автопотребление. Вы можете вручную распределить материалы по производственным заказам или пакетным заказам, создав дополнительные журналы списков комплектации.Вы также можете вручную распределить трудозатраты и другие маршрутные затраты на заказ. Если вы используете планирование операций, вы можете распределить эти затраты, создав журнал маршрутных карт. Если вы используете планирование заданий, вы можете распределить затраты, создав журнал карточек вакансий. Производственные заказы или заказы партии можно запускать партиями запрошенного окончательного количества. В производственном заказе, пакетном заказе или канбане созданные задания можно запускать и сообщать о них отдельно через журналы, производственный терминал (MES Terminal) или доски канбан.

Отчет о ходе выполнения / Завершение заданий – используйте терминал MES, производственные журналы, доски канбан или возможности мобильного сканирования, чтобы сообщать о ходе производства по заданиям или ресурсам. Будет проводиться расход материалов и ресурсов, а статус связанных канбанов, производственных и пакетных заказов может быть обновлен до Получено или Отмечено как завершенное . Работа по размещению на складе может быть создана в зависимости от конфигурации склада.

Отмечено как готовое (поступление продукта) – когда производственный заказ или заказ партии сообщается как завершенный, количество готовой продукции, которая была завершена, обновляется в запасах. Это количество включает количество соответствующих побочных продуктов и побочных продуктов. Если вы используете учет незавершенного производства (НЗП), создается журнал бухгалтерской книги, чтобы уменьшить счета НЗП и увеличить запасы готовой продукции. Когда рассчитывается стоимость производственного заказа, проводится фактическая себестоимость производства.Если затраты на материалы и рабочую силу, связанные с производством, еще не распределены в журнале или путем предварительного списания, они могут быть автоматически распределены посредством обратного списания. Распределение посредством обратной промывки включает последующее вычитание процессов складских операций. Если производственный заказ выполнен, установите флажок Завершить задание , чтобы изменить оставшийся статус на Завершено . В противном случае оставьте поле пустым, чтобы включить отчет о дополнительных объемах производства.

Оценка качества – Поступление продукта может инициировать создание заказов на качество, в зависимости от конфигурации процессов тестирования и правил качества, установленных для конкретных продуктов. Поскольку заказ качества может обновлять статус запасов или атрибуты партии тестируемых продуктов, оценка качества является обязательным процессом во многих отраслях.

Размещение и Отгрузка по заказу – После получения продукта и оценки качества дополнительные работы по размещению направляют полученные продукты в следующую точку потребления, на склад готовой продукции или в зону отгрузки, если таковые имеются. требования к отгрузке на заказ.

Завершено – Перед окончанием производства рассчитываются фактические затраты для произведенного количества. Все предполагаемые затраты на материалы, рабочую силу и накладные расходы сторнируются и заменяются фактическими затратами. Если вы установите флажок Завершить задание при выполнении расчета стоимости, статус производственного заказа изменится на Завершено . Этот статус предотвращает разноску любых дополнительных затрат по выполненному производственному заказу.

Закрытие периода – Некоторые принципы учета затрат, такие как периодическое среднее, обратная калькуляция, FIFO или LIFO, требуют периодических действий для закрытия запасов или финансового периода.Как правило, система пытается сообщить обо всем потреблении материалов и ресурсов, а также о корректировках запасов и брака до закрытия периодов. Эта отчетность обычно выполняется с использованием журналов движения запасов или журналов корректировки. Цель состоит в том, чтобы оценить экономические показатели операционных единиц за период. В некоторых случаях, когда используются долгосрочные производственные заказы, охватывающие периоды финансовой отчетности, производственные журналы используются для отчета о ходе производства и потреблении ресурсов к концу периода.

Дополнительные ресурсы

План управления| Разработка плана контроля

Как разработать план управления

План контроля должен быть разработан кросс-функциональной группой (CFT), которая понимает контролируемый или улучшаемый процесс. Используя CFT, вы, вероятно, обнаружите больше возможностей для улучшения процесса. План контроля – это больше, чем просто форма для заполнения. Это план, разработанный командой для управления процессом и обеспечения производства качественных деталей, отвечающих требованиям клиентов.Информация, содержащаяся в плане контроля, может происходить из нескольких источников, включая, помимо прочего, следующие:

На протяжении жизненного цикла продукта информация, содержащаяся в приведенном выше списке, часто изменяется или содержание увеличивается. Следовательно, План контроля должен быть живым документом, который постоянно обновляется по мере добавления новой информации. Таким образом, План контроля является неотъемлемой частью эффективной системы качества продукции.

Три уровня планов контроля

Перед завершением разработки плана контроля команда должна определить надлежащий уровень, соответствующий контролируемому процессу.Существует три обозначения уровня плана управления в зависимости от того, на каком этапе продукт находится в процессе внедрения нового продукта (NPI). Они следующие:

- Прототип – этот план управления уровнем должен включать в себя описания измеряемых размеров, а также тесты материалов и производительности, которые должны быть выполнены во время сборки прототипа .

- Предварительный запуск – этот уровень плана контроля должен содержать описания измеряемых размеров, а также испытания материалов и производительности, которые должны быть выполнены после прототипа, но до запуска продукта и регулярного производства.

- Производство – этот уровень плана контроля должен содержать исчерпывающий перечень особых характеристик продукта и процесса, средства контроля процесса, методы измерения и испытания, которые будут проводиться в ходе обычного производства.

Формат плана управления

Существует множество вариантов формы, используемой для документирования плана контроля.Большинство используемых форм имеют формат Excel, хотя для многих инструментов качества, включая планы контроля, доступны специальные пакеты программного обеспечения. В следующем разделе будет описано, какая общая информация должна быть заполнена в каждом из блоков. Типы планов контроля различаются в зависимости от контролируемого процесса.

- Уровень плана контроля – необходимо установить соответствующий флажок, чтобы указать уровень или тип разрабатываемого плана контроля

- Номер плана контроля – введите соответствующий номер, который будет указан в плане контроля, как в вашей системе контроля документов

- Номер детали / последнее изменение – в это поле необходимо ввести номер детали, указанный на чертеже.

- Дополнительно должен быть указан соответствующий уровень изменения или версии.План управления следует пересматривать и обновлять при каждом изменении уровня или исправлении детали или сборки. План контроля должен быть живым документом.

- Название / описание детали – в это поле следует ввести название и описание контролируемой детали или процесса.

- Имя процесса является предпочтительным, если План управления охватывает семейство деталей, произведенных в одном процессе

- Поставщик / завод – введите название компании и завода / подразделения, разрабатывающего план контроля

- Код поставщика – ваш назначенный код поставщика должен быть введен, если деталь производится для внешнего клиента

- Основное контактное лицо / телефон – Имя и контактная информация (номер телефона, адрес электронной почты) основного контактного лица, ответственного за План контроля

- Основная группа – введите имена ЦФТ, подготовившего план контроля

- Дата утверждения поставщика / завода – после получения утверждения от клиента введите дату получения утверждения

- Другое одобрение / Дата – введите любую дополнительную информацию об одобрении и дату, если требуется

- Дата Исходная – Здесь необходимо указать дату первоначального завершения Плана управления

- Дата / Редакция – укажите дату последней редакции Плана управления, выпущенного в это поле.

- Техническое одобрение заказчика / Дата – при необходимости получите информацию об инженерном одобрении заказчика и введите в этом месте

- Утверждение качества клиента / Дата – при необходимости получите информацию об утверждении представителя по качеству клиента и введите в этом месте

- Другое одобрение / Дата – введите любую дополнительную информацию об одобрении и дату, если требуется

- Номер детали / процесса – информация для этого столбца взята из последовательности операций.

- Номера деталей могут быть введены для сборки, а в некоторых приложениях вводится номер шага процесса из последовательности операций

- Название процесса / Описание операции – введите информацию из блок-схемы процесса, которая описывает выполняемую операцию, в этом столбце.

- Станок / Устройство / Приспособления / Инструмент для производства – в этом столбце укажите оборудование, станки, приспособления, приспособления и другие инструменты, необходимые для выполнения конкретной технологической операции, перечисленной в соответствующей строке

Характеристики Раздел

В этом разделе Плана управления описаны конкретные характеристики продукта или процесса, которые, возможно, потребуется контролировать и задокументировать.Характеристика может быть связана с продуктом или процессом, а данные могут быть переменными или атрибутивными данными. При составлении плана управления часто путают разницу между характеристиками продукта и процесса.

- Номер – этот столбец используется для присвоения номера, соответствующего информации в потоке процесса, рабочих инструкций или пронумерованного отпечатка

- Продукт – Характеристики продукта – это физические характеристики или свойства сборки или составной части, обычно описываемые на чертеже, которые можно измерить после завершения процесса.Не все размеры или характеристики отпечатка должны быть указаны в плане контроля. Команда должна определить ключевые или критические характеристики и собрать их из различных источников. Особые, ключевые или критические характеристики исходят из анализа DFMEA, печатных обзоров, исторической информации о продукте или процессе и отзывов клиентов. Если ключевые характеристики продукта для конкретной операции отсутствуют, оставьте это поле пустым.

- Процесс – В этом столбце команда должна определить ключевые характеристики, относящиеся к процессу.Примерами могут служить установка динамометрического инструмента или ориентация деталей в приспособлении. Если ключевые характеристики процесса для конкретной операции отсутствуют, оставьте это поле пустым. Для одной характеристики продукта может быть указано несколько характеристик процесса. Ключевые характеристики процесса могут исходить от PFMEA или знания команды о его характеристиках.

- Классификация специальных характеристик – Введите букву, обозначающую соответствующую классификацию любых особых характеристик.Список обозначений ниже:

- D – Типовой проект

- P – Процесс

- R – нормативный

- OS – Безопасность оператора

Раздел о методах

Информация, содержащаяся в разделе методов, включает спецификации, которые необходимо измерить, и план сбора данных и управления процессом. Данные могут быть переменными или атрибутивными.

- Спецификация продукта / процесса / допуск – Перечислите спецификации и допуск, как определено на чертеже, в спецификации материала, 3D-модели или в документации по производству или сборке

- Оценка / Методика измерения – Определите измерительные инструменты, датчики, приспособления и / или испытательное оборудование, используемые для оценки спецификации детали или процесса, перечисленных в предыдущем столбце.Для обеспечения сбора правильных, непротиворечивых данных, пригодных для использования, рекомендуется использовать анализ измерительной системы (MSA).

- Размер выборки – если требуется выборка, укажите соответствующий размер выборки или количество деталей или узлов, которые должны быть измерены / оценены в процессе

- Частота выборки – если требуется выборка, укажите частоту, с которой будут производиться выборки во время процесса. Например, частота может быть 1-й, 25-й и последней, или она может быть непрерывной.

- Control Method / Prevention – в этом столбце должны быть перечислены меры предотвращения и / или документы, которые потребуются оператору для завершения этапа процесса. Сюда должны входить рабочие инструкции, чертежи, наглядные пособия и т. Д.

- Метод контроля / обнаружение – Информация в этом столбце имеет решающее значение для эффективности Плана контроля. В этом столбце должны быть перечислены все средства контроля обнаружения, определенные группой во время предыдущих мероприятий плана качества, включая DFMEA и PFMEA.Эти методы могут включать, но не ограничиваются этим, статистический контроль процесса (SPC), визуальный осмотр, сбор атрибутных данных, проверку ошибок и т. Д. В этом поле также может быть указан номер документа или процедуры. Эффективность выбранного контроля следует регулярно оценивать.

- План реагирования – в этом столбце должны быть указаны действия, необходимые для предотвращения производства несоответствующей продукции. Ответственность за эти действия должен нести оператор и / или их непосредственный руководитель.Они должны включать как минимум то, как маркировать, идентифицировать и помещать в карантин несоответствующий материал, а также как правильно распорядиться подозрительным материалом, частями или сборками. Кроме того, план реагирования должен включать инструкции по надлежащему документированию инцидента и о том, кто должен быть уведомлен о несоответствии.

Планы управления могут различаться в зависимости от типа контролируемого процесса. Существует множество различных приложений, в которых план управления может повысить ценность процесса.Ниже приведены несколько примеров различных приложений:

- Процесс настройки оборудования, при котором основной причиной отклонений процесса является правильная настройка оборудования перед запуском в производство

- Преобладающий процесс оснастки оборудования, при котором основное влияние на вариации оказывает влияние срока службы инструмента на конструктивные характеристики детали или изделия

- Процесс, в котором преобладает оператор, когда отклонения в процессе являются результатом знаний или обучения оператора и надлежащих средств управления

План управления может быть очень эффективным инструментом для уменьшения количества брака, образующегося в процессе.Это может быть очень полезно для повышения качества и сдерживания любого несоответствующего продукта до того, как он покинет рабочую ячейку. Это наиболее эффективно при включении в более крупный план качества. План управления такой же, как и любой другой инструмент, в том смысле, что для получения максимальной отдачи вы должны знать, как его правильно использовать. Вашим командам потребуется обучение и инструктаж, чтобы внедрить эффективную систему плана контроля. Если вы хотите узнать больше о методологии плана контроля, свяжитесь с одним из наших опытных профессионалов в Quality-One.

Определение плана производственного контроля| Law Insider

, относящийся к плану контроля производства

Производственный процесс имеет значение, указанное в Разделе 4.8.2.

Соглашение о производстве имеет значение, указанное в Разделе 3.8.2 (b).

Текущая надлежащая производственная практика или «cGMP» означает (а) надлежащую производственную практику, требуемую FDA и изложенную в Законе FD&C или Положениях FDA (включая, помимо прочего, 21 CFR 210 и 211), принципах и руководящих указаниях указанные в Главе II Директивы Европейской комиссии 91/356 / Eed, включая правила, регулирующие лекарственные препараты (в томе 4 Европейского Союза), политику или руководящие принципы, действующие в любое время в течение срока действия настоящего Соглашения, для производства и тестирования фармацевтических материалов, применяемых исключительно к Продуктам, и (б) соответствующие требования каждого применимого регулирующего органа.

Маркетинговый план означает план или систему, касающиеся существенного аспекта ведения бизнеса. Признаки маркетингового плана включают любое из следующего:

Производственное ноу-хау означает всю информацию, методы, изобретения, открытия, улучшения, практики, методы, знания, навыки, опыт и другие технологии, независимо от того, являются ли они патентоспособными или охраняемыми авторским правом. и любые основанные на них авторские права, относящиеся или необходимые или полезные для производства, очистки, упаковки, хранения и транспортировки Продуктов для совместной работы, включая, помимо прочего, спецификации, критерии приемки, записи производственных партий, стандартные рабочие процедуры, инженерные планы, установку, эксплуатацию и протоколы аттестации процессов для оборудования, записи о валидации, основные файлы, представленные в FDA, отчеты о валидации процессов, процессы мониторинга окружающей среды, данные испытаний, включая данные фармакологических, токсикологических и клинических испытаний, данные о затратах и учебные материалы для сотрудников.

Текущая надлежащая производственная практика означает минимальный стандарт для методов, используемых в производстве, переработке, упаковке или хранении лекарственного средства, а также средств или средств контроля, используемых для обеспечения соответствия лекарственного средства требованиям федерального закона в отношении безопасности и обладает индивидуальностью и прочностью, а также соответствует характеристикам качества и чистоты, которыми он, как предполагается, обладает.

Производственные услуги означает производство, контроль качества, обеспечение качества, тестирование стабильности, упаковку и сопутствующие услуги, изложенные в настоящем Соглашении, необходимые для производства Продукции или Продуктов из активных материалов и компонентов;

Соглашение о производстве и поставке означает Соглашение о клиническом производстве и поставке Takeda или Соглашение о коммерческом производстве и поставке (если таковое имеется), в зависимости от обстоятельств.

Надлежащая производственная практика означает действующую надлежащую производственную практику, как указано в 21 C.F.R. Части 210 и 211.

Технология производства означает все без исключения патенты, заявки на патенты, ноу-хау и все связанные с ними права интеллектуальной собственности, которые принадлежат Лицензиару или контролируются им, включая все их материальные воплощения, которые необходимы или полезны для производства аденоассоциированных вирусов, векторов аденоассоциированных вирусов, связанных с ними исследовательских или коммерческих реагентов, лицензионных продуктов или других продуктов, включая производственные процессы, техническую информацию, относящуюся к методам производства, протоколам, стандартным рабочим процедурам, партиям записи, анализы, составы, данные контроля качества, спецификации, масштабирование, любые и все улучшения, модификации и изменения в них, а также все виды деятельности, связанные с таким производством.Любые химические вещества, производство и контроль (CMC), мастер-файлы лекарств (DMF) или аналогичные материалы, предоставленные регулирующим органам, и содержащаяся в них информация считаются Технологией производства.

План коммерциализации имеет значение, указанное в Разделе 6.2.

Производственная операция означает процесс, в котором материалы изменяются, преобразуются или преобразуются в другое состояние или форму, из которой они существовали ранее, и включает рафинирование материалов, сборку деталей и подготовку сырья и деталей путем смешивания, измерения, смешивания. или иным образом задействовать такие материалы или детали в производственном процессе.«Производственная операция» не включает упаковку.

Надлежащая производственная практика или «GMP» означает текущую надлежащую производственную практику, применяемую время от времени к производству Продукта или любого его промежуточного продукта в соответствии с Применимым законодательством.

Производственный объект означает здания и сооружения, включая машины и оборудование, основной целью которых является или будет производство материальных товаров или материалов или обработка таких товаров или материалов путем физических или химических изменений.

План борьбы с эрозией и наносами или «план» означает документ, содержащий материалы для сохранения почвенных и водных ресурсов единицы или группы единиц земли. Он может включать соответствующие карты, соответствующий план по почвенно-водным ресурсам и управленческую информацию с необходимыми интерпретациями, а также записи о решениях, способствующих природоохранной обработке. План должен содержать все основные решения по сохранению, чтобы гарантировать, что вся единица или единицы земли будут обработаны таким образом для достижения целей сохранения.

Производственная площадка означает место, где производятся, готовятся, размножаются или производятся соединения, производимые медицинский каннабис или медицинские продукты каннабиса, прямо или косвенно, методами экстракции, независимо посредством химического синтеза или сочетанием экстракции и химического синтеза. , и принадлежит и управляется лицензиатом на эту деятельность.

СОП имеет значение, указанное в Разделе 5.7 (b).

API означает Американский институт нефти.

План развития имеет значение, изложенное в Разделе 4.2 (а).

Производитель табачных изделий означает лицо, которое после даты вступления в силу настоящего Закона напрямую (а не исключительно через какое-либо аффилированное лицо):

cGMP означает действующую надлежащую производственную практику, установленную Федеральным законодательством США по контролю за продуктами питания и лекарствами. , и Закон о косметических средствах с внесенными в него поправками и включает все правила и положения, принятые FDA в соответствии с ними.

Производственные мощности означают предприятия, занимающиеся механическим или химическим преобразованием материалов или веществ в новые продукты, и должны включать:

План программы означает план программы урегулирования споров против табака от 14 февраля 2001 года, включая экспонаты к плану программы , представленный органом законодательному совету и исполнительному совету, чтобы предоставить государству безопасный и стабильный источник финансирования для целей, указанных в разделе 12E.3A и другие положения данной главы.

Соглашение о качестве имеет значение, указанное в Разделе 5.5.

План перехода означает план перехода, приемлемый для LHIN, который указывает, как потребности клиентов HSP будут удовлетворены после прекращения действия настоящего Соглашения и как переход клиентов к новым поставщикам услуг будет осуществляться своевременно. манера; и

План обеспечения качества означает план, утвержденный советом директоров для постоянного мониторинга, измерения, оценки и, при необходимости, улучшения работы функции или системы аптеки.

Контроль производства – 8 способов улучшить его в вашей компании

Управление производством – это то, как различные материалы управляются и регулируются во время обработки производственного цикла. Такой цикл начинается с приобретения сырья, используемого при производстве предмета, до доставки готового продукта. Затем производство осуществляется в соответствии с инструкциями, предоставленными работникам, и в соответствии с типом плана, разработанным группой управления производством организации.

Кроме того, производственный контроль – это система, которая была разработана для обеспечения доставки заказов на продукцию в согласованные сроки и в запрошенных количествах. Материалы и действия с добавленной стоимостью в производственном процессе должны приводить к тому, что стоимость продукции превышает первоначальную стоимость вложенных ресурсов. Поэтому принципиально важно, чтобы производственный контроль выявлял любые сбои производственного процесса и немедленно их устранял.

Без надлежащего производственного контроля ничто не гарантирует, что производственные процессы компании и конечный продукт будут соответствовать необходимым требованиям к качеству, предъявляемым заказчиком.

Таким образом, в этой статье мы подробно рассмотрим, что такое производственный контроль в производственной фирме и почему важно его планировать. Мы также рассмотрим его преимущества и, прежде всего, рекомендуемые передовые методы.

На какой бы производственной линии ни находилась компания, мы знаем, что эти идеи всегда будут полезны. Это потому, что они применимы к любой разработке или созданию продукта и любой услуги.

Определение производственного контроля

Начнем с того, что производственный контроль – это совокупность действий и обязанностей, которые гарантируют условия качества, затраты и сроки поставки при создании произведенных продуктов или услуг.

Посредством этого процесса сотрудники компании контролируют производство и применяют как профилактические, так и корректирующие меры. Другими словами, персонал следит за тем, чтобы успехи в производстве соответствовали оценкам, сделанным при планировании производства. Персонал также несет ответственность за принятие решений, которые обеспечивают их выполнение.

Четыре основных элемента производственного контроля

Исходя из этого основного определения, мы можем объединить несколько целей, которых производители могут достичь с помощью производственного контроля, по крайней мере в четыре важных:

- Следите за тем, чтобы в каждом процессе были необходимые материалы.

- Корректируйте производственное планирование с учетом опережения или опоздания, а также зная их причины.

- Гарантия доставки заказов в требуемые сроки и в требуемом количестве.

- Обеспечивает прослеживаемость продукта, то есть способность идентифицировать происхождение каждого предмета и его пункт назначения на каждом этапе цепочки поставок.

Преимущества управления производством

Внедрение метода или системы для управления производством является обязательным в критических отраслях, таких как фармацевтика и пищевая промышленность, и таких, как аэрокосмическая, в которых отказ деталей является жизненно важным вопросом безопасности.Однако преимущества этой практики универсальны, поскольку во всех случаях существуют стандарты качества, которые должны соблюдаться как клиентами, так и регулирующими органами.

Вот как мы суммируем преимущества, которых достигают компании, уделяя внимание вопросам производственного контроля.

- Производители правильно используют производственные мощности за счет правильного программирования инструментов и оборудования.

- Компании всегда поддерживают запасы на оптимальном уровне и, следовательно, сокращают свои эксплуатационные расходы.

- Производители соблюдают производственные графики и повышают свою производительность.

- Компании могут отреагировать на возможные непредвиденные события, чтобы уложиться в сроки доставки.

- Производители заранее знают, смогут ли они уложиться в согласованные сроки поставки.